在微电子制造中,光刻工艺就像 “半导体器件的绘图师”,负责将芯片的电路图案 “画” 在硅片上;而反应离子刻蚀机(RIE 机)则是 “精准的雕刻师”,将光刻画出的图案 “刻” 进硅片,形成真正的电路结构。随着半导体器件向 7nm、3nm 甚至更先进制程突破,光刻工艺对 “刻蚀精度” 的要求越来越高,反应离子刻蚀机凭借纳米级的加工能力,成为衔接光刻与器件成型的核心环节,直接决定半导体器件的精度、良率与生产效率。

一、先懂背景:光刻工艺的 “痛点”,为何需要反应离子刻蚀机?

光刻工艺的核心是 “图案转移”—— 通过光刻胶将电路图案印在硅片表面,但这只是 “画好了图纸”,还需要将图案 “刻进” 硅片的材料层(如氧化硅、金属层),才能形成导电的电路。这个 “雕刻” 过程面临三大核心痛点:

1. 精度要求高:先进制程芯片的电路线宽仅 3-10nm(约为头发丝直径的 1/10000),刻蚀误差需控制在 1nm 以内,否则电路会短路或断路;

2. 图形复杂:芯片电路包含多层布线、通孔、沟槽等复杂结构,需刻蚀出垂直、整齐的边缘,避免 “毛边” 影响性能;

3. 效率与良率平衡:既要保证刻蚀速度满足量产需求,又要避免刻蚀过度或不足导致器件报废。

而反应离子刻蚀机通过 “物理 + 化学” 协同刻蚀,恰好能解决这些痛点,成为光刻工艺中不可或缺的 “图案转移执行者”。

二、核心作用:反应离子刻蚀机在光刻工艺中的 “三大关键任务”

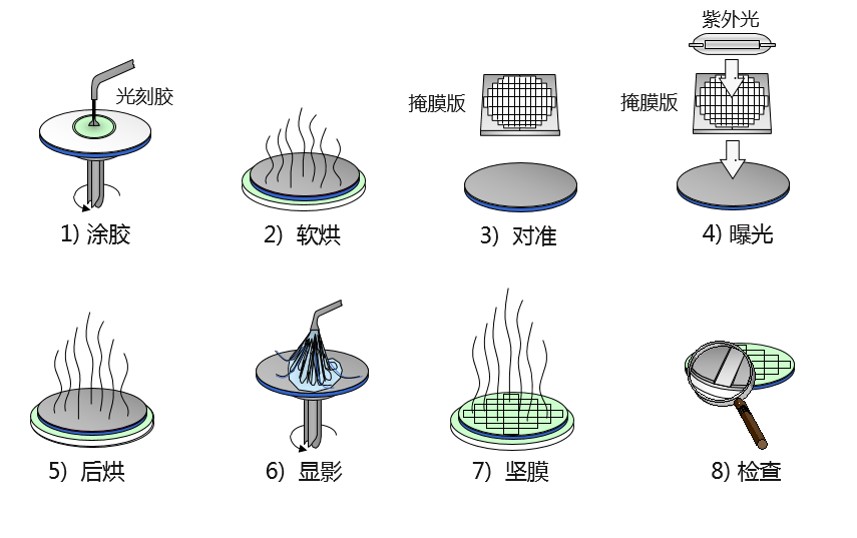

在完整的光刻工艺流程(涂胶→曝光→显影→刻蚀→去胶)中,反应离子刻蚀机承担 “刻蚀” 环节的核心工作,具体负责三大关键任务,推动图案从 “光刻胶” 转移到 “硅片材料”:

任务 1:精准刻蚀 “图形轮廓”,实现图案忠实转移

光刻显影后,硅片表面的光刻胶会形成电路图案(需要保留的区域被光刻胶覆盖,需去除的区域暴露)。反应离子刻蚀机的首要任务,是只对暴露区域的材料进行刻蚀,且严格遵循光刻胶图案的轮廓:

• 例如在刻蚀晶体管的 “栅极” 时,光刻胶已画出 3nm 宽的栅极图案,反应离子刻蚀机需精准刻蚀掉暴露的硅材料,形成与光刻胶图案完全一致的栅极结构,误差不超过 0.5nm;

• 若刻蚀精度不足,比如栅极线宽变宽 1nm,就会导致晶体管电流泄漏,芯片功耗增加、性能下降。反应离子刻蚀机通过 “垂直轰击 + 均匀刻蚀”,确保刻蚀后的图形与光刻图案 “高度吻合”,图案转移忠实度达 99.9% 以上。

任务 2:刻蚀 “多层材料结构”,支撑复杂电路设计

先进半导体器件采用多层结构(如底层硅衬底、中间氧化硅绝缘层、顶层金属互联层),光刻工艺需在不同材料层上形成图案,反应离子刻蚀机需适配不同材料的刻蚀需求:

• 刻蚀氧化硅绝缘层时,采用氟基气体等离子体,通过化学反应生成易挥发的四氟化硅,实现快速刻蚀;

• 刻蚀金属互联层(如铜、铝)时,采用氯基气体等离子体,避免金属与氟反应生成不挥发产物残留;

• 同时,通过调整刻蚀参数(如射频功率、气体比例),确保刻蚀不同材料时,相邻层不被损伤(如刻蚀金属层时不破坏下方的氧化硅绝缘层)。

• 这种 “材料兼容性” 让反应离子刻蚀机能够支撑芯片的多层电路设计,为高集成度器件(如 3D IC)的制造提供可能。

任务 3:控制 “刻蚀深度与均匀性”,保障器件性能一致

不同半导体器件结构对刻蚀深度有严格要求(如通孔需刻透绝缘层但不损伤下方金属层,沟槽深度需精确匹配器件厚度),同时同一硅片上的刻蚀深度需均匀,避免器件性能差异:

• 反应离子刻蚀机通过 “实时监测 + 参数反馈” 控制深度:例如利用光学传感器监测刻蚀过程中的材料反射光变化,当达到预设深度时,自动停止刻蚀,深度控制精度达 ±1nm;

• 通过优化反应腔的气体分布、射频电场均匀性,确保硅片不同区域的刻蚀速度一致,刻蚀均匀性误差≤2%(即 12 英寸硅片边缘与中心的刻蚀深度差异不超过 2%);

• 若刻蚀深度不均匀,比如同一硅片上的晶体管栅极深度差异 2nm,就会导致部分晶体管开关速度慢,芯片性能出现 “良莠不齐” 的问题。

三、工作原理:通俗理解反应离子刻蚀机的 “纳米级雕刻术”

反应离子刻蚀机之所以能完成上述任务,核心在于 “物理轰击 + 化学腐蚀” 的协同工作机制,可通俗拆解为三步,就像 “用精准的锤子 + 腐蚀性溶液雕刻石头”:

第一步:制备 “纳米级雕刻工具”—— 等离子体

设备将特定气体(如氟化物、氯化物)通入真空反应腔,通过射频电源施加高频电场。此时气体分子被电离,形成由电子、离子、自由基组成的 “等离子体”(类似发光的电离气体)。这些等离子体中的离子(如氟离子)直径仅纳米级,且带有电荷,在电场作用下会获得高速动能,成为 “纳米级的锤子”。

第二步:“模板定位”—— 光刻胶掩膜引导

硅片表面已覆盖光刻胶掩膜(相当于 “雕刻模板”),掩膜上的图案指引刻蚀方向:被掩膜覆盖的区域是 “需要保留的部分”,暴露区域是 “需要刻蚀的部分”。离子只会轰击暴露区域,避免损伤掩膜下的材料。

第三步:“锤 + 溶” 协同刻蚀 —— 精准去除材料

• 物理轰击:高速离子垂直轰击暴露区域的材料,像 “锤子” 一样撞碎材料原子,实现初步去除;

• 化学腐蚀:等离子体中的自由基(如氟自由基)与材料发生化学反应,生成易挥发的化合物(如硅与氟反应生成四氟化硅),这些化合物被真空泵及时抽走,进一步去除材料;

• 双重作用下,刻蚀既具备 “物理轰击” 的垂直性(保证图形边缘整齐),又具备 “化学腐蚀” 的高效性(满足量产速度),完美适配光刻工艺的精度与效率需求。

四、核心优势:反应离子刻蚀机为何能成为光刻工艺的 “首选”?

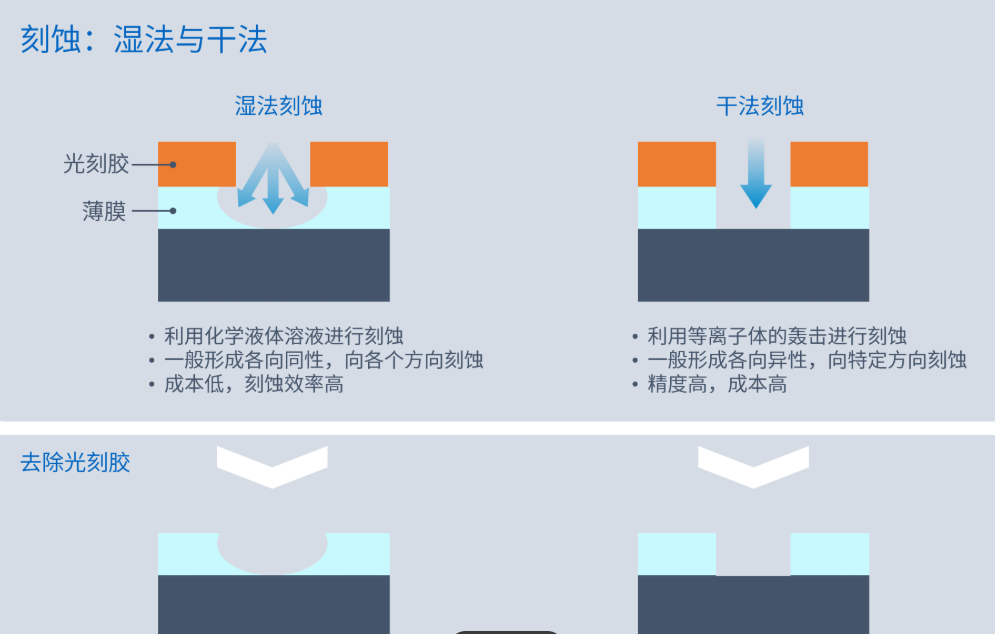

相比传统刻蚀技术(如湿法刻蚀、纯物理刻蚀),反应离子刻蚀机在光刻工艺中具备三大不可替代的优势,直接提升半导体器件的竞争力:

优势 1:刻蚀精度高,适配先进制程

纯物理刻蚀(如溅射刻蚀)虽能保证垂直性,但刻蚀速度慢、易损伤材料;湿法刻蚀(如化学溶液腐蚀)虽速度快,但会向侧面腐蚀(导致图形边缘模糊)。反应离子刻蚀机的 “物理 + 化学” 协同刻蚀,既能实现 1nm 以内的线宽精度,又能保证刻蚀图形边缘垂直(垂直度误差≤1°),完美适配 3nm、2nm 等先进制程芯片的光刻需求。

优势 2:效率高,满足量产需求

反应离子刻蚀机的刻蚀速度可达每分钟 10-100nm,且支持 12 英寸大尺寸硅片的批量刻蚀。例如在某 12 英寸芯片产线中,一台反应离子刻蚀机每小时可处理 20-30 片硅片,相比传统刻蚀设备效率提升 3-5 倍,能满足半导体行业 “大规模量产” 的需求,降低单位器件的制造成本。

优势 3:兼容性强,适配多材料与复杂结构

无论是硅、氧化硅、金属、氮化镓等不同材料,还是沟槽、通孔、多层堆叠等复杂结构,反应离子刻蚀机都能通过调整气体类型、射频功率、刻蚀时间等参数,实现精准刻蚀。这种 “多场景适配性” 让它能支撑不同类型半导体器件(如逻辑芯片、存储芯片、功率器件)的光刻工艺,降低产线设备更换成本。

五、总结:反应离子刻蚀机 —— 光刻工艺的 “精度保障与效率引擎”

在半导体制造中,光刻工艺决定 “电路图案画得有多细”,而反应离子刻蚀机决定 “图案刻得有多准、有多快”。随着光刻技术向 EUV(极紫外光刻)升级,电路图案精度进一步提升,反应离子刻蚀机的重要性愈发凸显 —— 它不仅是光刻工艺的 “忠实执行者”,更是推动半导体器件向更小尺寸、更高集成度、更低功耗突破的 “关键推手”。

未来,随着原子层刻蚀(ALE)等技术与反应离子刻蚀机的融合,其刻蚀精度将迈向 “原子级”,进一步支撑量子芯片、二维材料器件等前沿领域的光刻工艺,为微电子制造技术的持续进步注入核心动力。

客服1

客服1