在金属材料加工与表面处理领域,镀膜技术是提升材料性能、优化外观的核心手段。除了备受关注的真空蒸镀技术,电镀、喷涂、物理气相沉积(PVD)中的溅射镀膜等技术也广泛应用。作为微仪真空小编,今天就从镀层质量、成本、环保性、适用场景等维度,对比分析真空蒸镀与其他主流镀膜技术的优劣,帮大家精准选择适配的镀膜方案。

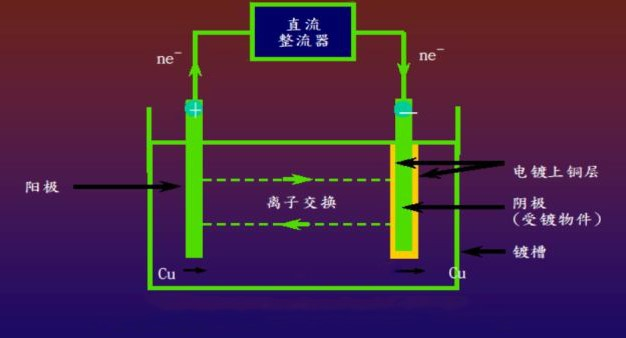

一、真空蒸镀 VS 电镀:精度与环保的博弈

电镀是传统金属镀膜技术的代表,通过电解作用将金属离子沉积在材料表面,而真空蒸镀则依赖真空环境下的粒子沉积,二者差异显著:

优势对比

• 镀层精度与均匀性:真空蒸镀胜。真空蒸镀可实现纳米级镀层厚度控制,且在高真空环境下粒子沉积更均匀,尤其适配曲面、异形金属件(如复杂结构的汽车零部件),避免电镀常见的 “边角镀层过厚”“针孔瑕疵” 问题;电镀镀层厚度误差较大(通常在微米级),且对复杂工件的覆盖率较低。

• 环保性:真空蒸镀胜。电镀需使用大量含重金属的电解液,生产过程中会产生废液、废渣,处理成本高且易造成污染;真空蒸镀无需化学溶液,仅产生少量镀膜材料废料,污染排放量减少 80% 以上,更契合绿色制造趋势。

• 材料适配性:电镀略胜。电镀对金属基材(如钢铁、铜、铝)的附着力较强,且能镀覆多种金属(如镍、铬、锌);真空蒸镀虽可镀覆金属、化合物等多种材料,但对部分金属基材需先做预处理(如涂覆底漆)以提升附着力。

劣势对比

• 生产成本:真空蒸镀初期投入高。真空蒸镀设备(如高真空腔室、电子束蒸发源)的购置成本高于电镀设备,适合规模化生产;电镀设备投入低,但后续环保处理成本高,长期来看总成本与真空蒸镀接近。

• 镀层耐磨性:电镀略胜。电镀形成的镀层较厚(通常 5-20μm),且金属离子沉积紧密,耐磨性优于真空蒸镀的薄镀层(通常 0.1-5μm),更适合高磨损场景(如机械零件表面)。

二、真空蒸镀 VS 喷涂:质感与耐用性的权衡

喷涂是通过高压喷枪将涂料(含金属粉末)附着在金属表面,常用于外观装饰,与真空蒸镀的核心差异体现在质感与耐用性上:

优势对比

• 外观质感:真空蒸镀胜。真空蒸镀可呈现细腻的金属光泽、幻彩效果,且镀层通透度高,搭配纹理设计能实现 “流光渐变” 等高级视觉效果(如高端金属饰品);喷涂的金属质感较粗糙,易出现 “颗粒感”,且光泽度受涂料浓度影响大,难以实现精细化外观。

• 镀层致密性与耐候性:真空蒸镀胜。真空蒸镀的镀层为原子级沉积,结构致密,能有效隔绝空气、水分,避免金属基材氧化;喷涂形成的涂层存在微小孔隙,长期暴露在潮湿、高温环境下易出现脱落、褪色,需定期补涂。

• 材料利用率:真空蒸镀胜。真空蒸镀材料利用率达 90% 以上,仅少量材料因蒸发损耗;喷涂的涂料利用率仅 50%-60%,大量涂料因雾化飞溅浪费,且需后续处理多余涂料。

劣势对比

• 工艺灵活性:喷涂胜。喷涂无需复杂的真空环境,可现场施工,适合大型金属构件(如钢结构厂房、大型设备外壳);真空蒸镀需将工件放入真空腔室,受设备尺寸限制,难以处理超大型金属件。

• 成本门槛:喷涂胜。喷涂设备(如喷枪、烘干箱)成本低,且工艺简单易操作,适合小批量、多批次生产;真空蒸镀设备投入高,更适合大批量标准化生产,小批量订单成本较高。

三、真空蒸镀 VS 溅射镀膜:效率与精度的选择

溅射镀膜与真空蒸镀同属 PVD 技术,核心差异在于 “粒子生成方式”—— 溅射通过高能离子轰击靶材产生粒子,真空蒸镀通过加热蒸发产生粒子,二者在精密金属加工领域竞争激烈:

优势对比

• 镀层附着力:溅射镀膜略胜。溅射过程中离子具有较高能量,撞击金属基材时能深入表面微小孔隙,镀层与基材结合更牢固,适合高振动、高冲击场景(如汽车发动机零件);真空蒸镀的粒子能量较低,附着力依赖基材预处理,对粗糙表面的适配性稍差。

• 生产效率:真空蒸镀胜。真空蒸镀的蒸发速率快(通常 0.1-1μm/min),适合镀层较薄的场景(如金属薄膜电路);溅射镀膜速率较慢(通常 0.01-0.1μm/min),且需长时间维持高真空,生产周期较长。

• 材料兼容性:真空蒸镀胜。真空蒸镀可处理多种金属(如铝、钛、金)及化合物(如二氧化钛),且能实现 “多层快速切换”;溅射镀膜对靶材纯度要求高,部分高熔点金属(如钨、钼)的溅射难度大,成本高。

劣势对比

• 镀层均匀性(复杂工件):溅射镀膜胜。溅射的粒子运动方向更分散,能覆盖工件的隐蔽区域(如金属件的深孔、凹槽);真空蒸镀的粒子沿直线运动,对复杂结构工件的均匀性较差,需调整蒸发源角度。

• 设备维护成本:真空蒸镀胜。溅射镀膜的靶材消耗快,且离子源易受污染,需定期更换维护;真空蒸镀的蒸发源(如电阻加热丝)寿命长,维护频率低,长期维护成本更低。

四、选型指南:不同需求下的最优解

结合上述对比,可根据核心需求快速选择镀膜技术:

1. 追求高精度外观 + 环保:优先选真空蒸镀,适合高端金属饰品、电子设备金属外壳等场景。

2. 高磨损 + 低成本(小批量):优先选电镀,适合机械零件、日常五金件等场景。

3. 大型金属件 + 简单外观:优先选喷涂,适合大型钢结构、设备外壳等场景。

4. 高附着力 + 复杂工件(精密件):优先选溅射镀膜,适合汽车核心零件、半导体金属电极等场景。

真空蒸镀技术在精度、环保性、外观质感上的优势,使其在高端金属加工领域的应用不断扩大,但并非 “万能解”。实际选型需结合生产规模、工件特性、成本预算综合判断。如果大家有具体的金属材料镀膜需求(如不锈钢件、铝合金件),或想了解不同技术的具体成本差异,欢迎在评论区留言,微仪真空小编会为大家提供定制化分析!

客服1

客服1