光电产业的核心是 “光与电的高效转换”,而性能依赖光电材料(玻璃基板、半导体薄膜等)。离子溅射技术凭借 “原子级精准镀膜”,与光电材料实现 “无缝对接”,解决传统工艺难题,推动产业创新。

一、无缝对接原理:“三控一适配” 契合光电材料高要求

光电材料对涂层要求苛刻,离子溅射通过四机制实现完美适配:

1. 精准控厚:匹配纳米级需求

光电涂层厚度需 10-500nm(如显示屏导电层约 100nm),离子溅射通过调整功率(100-500W)与时间,厚度误差≤±5%,且支持 1.5m×1.8m 大面积镀膜。例:OLED 基板镀 ITO 层,厚度精准 120nm,透光率≥92%、电阻≤10Ω/sq,适配发光与导电需求。

2. 高纯度镀膜:避免杂质影响转换

采用 99.999% 纯靶材,在 10⁻³~10⁻⁵ Pa 真空环境镀膜,杂质≤10⁻⁶量级(传统蒸发镀膜为 10⁻⁴)。例:光伏氮化硅减反射膜,光反射率从 35% 降至 5%,组件效率再提 1.2%。

3. 强附着力:应对加工使用考验

通过 “离子清洗 + 冶金结合”,涂层附着力≥40N/cm²(传统喷涂仅 5-10N/cm²)。例:柔性 OLED 的 PI 基板镀铝电极,10 万次折叠(半径 3mm)后,附着力仍保 90% 以上。

4. 广基材适配:兼容多类光电材料

可在玻璃、PI/PET 柔性材料、硅 / 砷化镓半导体上镀膜,通过调整靶材(金属 / 氧化物 / 氮化物)与参数,解决传统工艺 “单一适配” 局限。

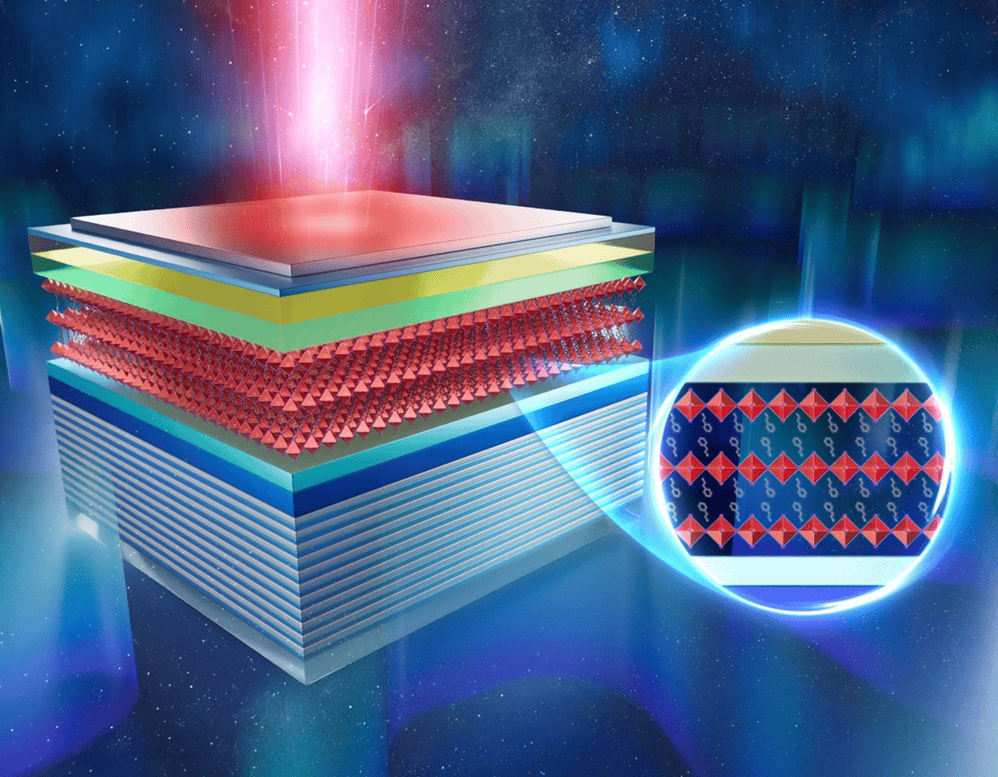

二、三大核心应用:赋能光电材料升级

离子溅射已融入显示屏、光伏、激光器领域,推动产品创新:

1. 显示屏:更清、更柔、更节能

• 透明导电层:玻璃 / PI 镀 ITO/AZO 膜,透光率≥92%、电阻≤15Ω/sq,比银浆导电层透光提 5%、节能 20%;

• OLED 电极:镀铝 / 银镁合金,厚度 50-100nm,电阻率≤2×10⁻⁸ Ω・cm,亮度提 15%;

• 减反射膜:镀 SiO₂+TiO₂层,反射率从 12% 降至 2%,提升户外可视性。

• 效果:某厂商柔性 OLED 折叠寿命从 5 万次延至 10 万次,功耗降 20%。

2. 光伏:多发电、用得久

• 减反射膜:玻璃镀 Si₃N₄/SiO₂层,反射率≤5%,吸光提 10%,效率升 1.2-1.5%;

• TCO 层:薄膜电池镀 ITO/FTO 层,透光率≥90%、电阻≤20Ω/sq,效率升 2-3%;

• 背板防护膜:镀铝 / 铜阻隔膜,氧 / 水汽透过率≤0.1,阻隔性提 10 倍,寿命从 25 年延至 30 年。

• 效果:某企业组件每瓦年发电提 5%,全生命周期发电增 20%。

3. 激光器:更稳、更强、更小巧

• 芯片电极:GaAs 芯片镀金 / 钯合金,接触电阻≤0.1Ω,输出功率提 10%;

• 反射镜:石英镀铝 / 银 + SiO₂,反射率≥99.5%(传统 95%),耐激光损伤提 2 倍,寿命延 3 倍;

• 增透膜:镜片镀 MgF₂,透过率从 92% 升至 99%,能量利用率提 7%。

• 效果:某厂商激光器连续工作从 1000 小时延至 3000 小时,体积缩 30%。

三、产业创新价值:推动三大变革

1. 效率革命:突破性能天花板

• 钙钛矿电池效率从 25% 升至 26.5%;

• OLED 发光效率从 60lm/W 升至 80lm/W;

• 激光器电光转换效率从 50% 升至 65%。

2. 成本优化:降低高端产品门槛

• 柔性 OLED 镀膜成本降 30%,折叠手机价从万元降至 5000 元级;

• 光伏组件成本降 15%,推动平价上网;

• 激光器核心部件成本降 25%,助力中小企业普及。

3. 形态创新:解锁新品类

• 柔性 OLED 催生折叠手机、卷曲笔记本;

• 柔性光伏拓展至建筑曲面、车载场景;

• 微型激光器集成于智能手表、AR 眼镜。

四、总结:光电产业的 “核心引擎”

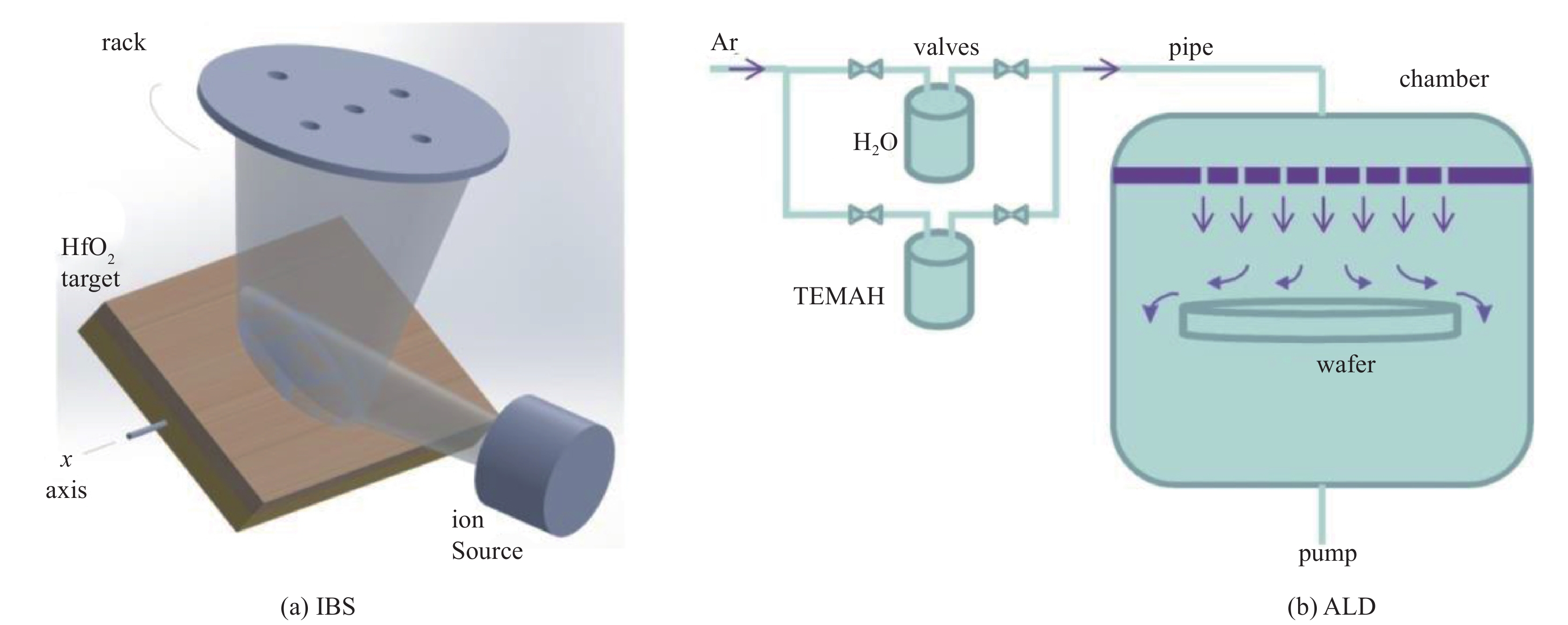

离子溅射通过与光电材料无缝对接,突破产业瓶颈,推动效率提升、成本下降、形态创新。未来随技术升级(原子层沉积、靶材回收),还将在量子点显示、钙钛矿光伏等领域突破,助力光电产业迈向高性能、低成本、多形态新阶段。

客服1

客服1