手机外壳的耐磨金属光泽、电路板的导电金属层、传感器的抗氧化涂层 —— 电子产品里的这些金属涂层,不仅影响外观美观度,更直接决定产品的耐用性和功能性。而喷金仪就像一位 “精细化妆师”,凭借独特的技术优势,给电子产品的金属涂层 “精雕细琢”,让涂层质量更优、性能更稳,成为电子产品制造中的重要工具。

一、先懂喷金仪:简单原理里的 “精细工艺”

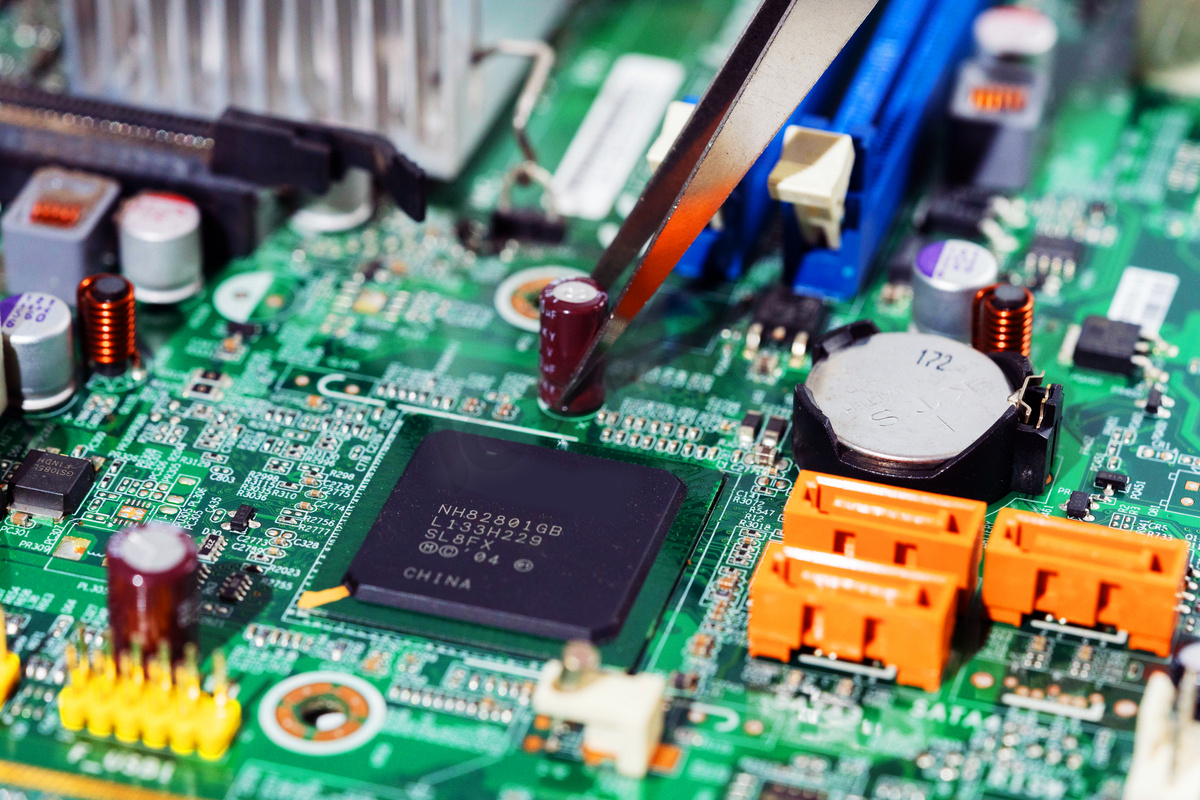

喷金仪的核心是 “将金属材料精准喷覆到产品表面”,原理不复杂,可拆解为 3 个关键步骤,轻松理解:

1. 把金属 “变” 成细微颗粒

喷金仪先将金属材料(如金、银、铜等,常制成粉末或线材)加热至熔融状态,再通过高压气流或超声波振动,将熔融金属 “打碎” 成直径几微米到几十微米的细微颗粒 —— 这些颗粒就是制备涂层的 “原料”,颗粒越细,后续涂层越均匀。

2. 让颗粒 “精准飞向” 目标

通过精密的喷嘴和气流控制,让金属颗粒沿着固定轨迹,高速飞向需要涂层的电子产品部件(如手机中框、芯片引脚)。喷嘴可调节角度和喷射范围,能精准覆盖复杂形状的部件,哪怕是有凹槽、边角的地方,也能让金属颗粒均匀附着。

3. 形成 “牢固涂层”

金属颗粒到达产品表面后,会快速冷却凝固,相互堆积形成一层连续的金属涂层。部分喷金仪还会通过后续低温烘烤或压力处理,让涂层与产品表面结合更紧密,提升附着力 —— 就像给产品 “穿” 了一层牢固的 “金属外衣”。

二、喷金仪的技术优势:针对性解决涂层质量问题

在电子产品制造中,金属涂层常面临 “不均匀、附着力差、不耐损” 等问题,而喷金仪的 3 大技术优势,能精准解决这些痛点:

1. 涂层均匀性高:告别 “厚薄不均”

电子产品的金属涂层,一旦厚薄不均,不仅影响外观,还会导致局部导电不良、耐磨度下降。喷金仪通过 3 点保障均匀性:

• 金属颗粒细化充分,颗粒大小偏差小于 10%,避免大颗粒导致涂层凸起;

• 喷嘴喷射范围可控,精度达 ±0.5 毫米,能均匀覆盖部件每一处;

• 部分设备配备自动移动平台,让产品匀速经过喷嘴,涂层厚度偏差可控制在 ±5% 以内 —— 比如手机外壳的金属涂层,用喷金仪制备后,全表面光泽一致,无明显色差和厚度差异。

2. 附着力强:避免 “涂层脱落”

电子产品在使用中难免碰撞、摩擦,涂层脱落会直接影响功能。喷金仪能提升附着力:

• 金属颗粒高速喷射到产品表面时,会产生一定的冲击力,让颗粒 “嵌入” 产品表面微小缝隙,形成机械结合;

• 针对塑料、陶瓷等难附着材质,可先通过预处理(如表面粗化),再配合喷金仪的低温固化工艺,让涂层附着力提升 40% 以上 —— 比如芯片引脚的金属涂层,用喷金仪制备后,经过上千次插拔测试,涂层也不会脱落,确保导电稳定。

3. 耐损性优:提升 “耐用寿命”

电子产品的金属涂层需要耐磨损、抗腐蚀,喷金仪从两方面优化:

• 可控制金属颗粒堆积密度,让涂层致密度达 90% 以上,减少孔隙,避免水分、灰尘进入涂层内部导致腐蚀;

• 支持多种金属材料组合喷覆(如先喷铜打底,再喷镍防腐蚀,最后喷金提升导电性),形成 “复合防护层”—— 比如传感器的金属涂层,用这种方式制备后,在潮湿环境中使用 1 年,腐蚀面积小于 1%,远优于传统涂层。

三、实际应用:喷金仪在电子产品中的 “具体贡献”

在不同类型的电子产品制造中,喷金仪都在提升金属涂层质量,助力产品性能升级:

1. 消费电子:兼顾美观与耐用

• 手机、平板电脑的金属中框和外壳,用喷金仪制备的铝合金涂层,厚度均匀(8-15 微米),表面粗糙度低至 0.8 微米,手感细腻,且经过 2000 次耐磨测试(用钢丝绒摩擦),涂层无明显划痕;

• 智能手表的表盘金属涂层,喷金仪可精准控制涂层厚度(3-5 微米),既保持金属光泽,又避免涂层过厚导致表盘厚重。

2. 电子元件:保障功能稳定

• 电路板的导电金属涂层(如铜、银涂层),喷金仪制备的涂层电阻均匀,局部电阻偏差小于 3%,确保电流传输稳定,避免电路板因局部电阻过高发热损坏;

• 连接器、接插件的金属涂层,喷金仪提升附着力后,可承受 5000 次插拔测试,涂层无脱落,保障长期导电可靠。

3. 精密电子:适配高要求场景

• 传感器(如温度传感器、压力传感器)的金属电极涂层,喷金仪制备的涂层致密度高,能避免环境因素干扰,让传感器测量精度提升 15%;

• 微型电机的金属换向器涂层,喷金仪可精准覆盖微小部件(直径小于 2 毫米),涂层厚度偏差小于 3%,减少电机运转时的磨损,延长使用寿命。

四、结语:喷金仪助力电子产品 “提质升级”

在电子产品追求 “更轻薄、更耐用、更高性能” 的趋势下,金属涂层的质量愈发关键。喷金仪凭借均匀性高、附着力强、耐损性优的技术优势,解决了传统涂层工艺的痛点,为电子产品的外观、耐用性和功能性保驾护航。

客服1

客服1