一、离子束溅射

1. 技术分类:

Ø按沉积粒子状态分两类:①低能离子(直接沉积成膜,又称 “低压沉积”);②高能离子(先形成气体再反应沉积,能量高、成膜致密)。

Ø离子源类型:单源、双源(如双离子束,一束溅射靶材、一束辅助沉积)、多源,可灵活调控离子种类与能量。

2. 核心优势:

Ø对靶材和基体的 “无干扰性”:离子束由专用离子源产生,不依赖沉积区的气体放电,因此基体无额外电场 / 磁场干扰,膜层均匀性、重复性极强。

Ø适用于 “难沉积材料”:对饱和蒸气压低、高熔点的金属 / 化合物(如陶瓷),比蒸发镀更适配。

二、真空离子镀

(1)蒸发离子镀的细分类型

按加热 / 电离方式分:

v加热方式:电阻加热、电子束加热、等离子体加热、高频感应加热等;

v电离方式:辉光放电型、电子束型、热电子束型、等离子束型等;

v常见工艺:直流放电离子镀、反应蒸发离子镀、高频电离离子镀、电弧放电离子镀等。

(2)离子轰击对膜 / 基体的影响

1. 基体表面作用:

Ø清洁:离子轰击去除表面吸附的污染物、氧化物;

Ø活化:引入表面缺陷(空位、位错),提高基体表面能,增强膜 / 基结合力;

Ø升温:轰击能量转化为热能,提升基体温度。

2. 膜层生长作用:

Ø细化晶粒:高能离子轰击抑制晶粒长大,使膜层更致密;

Ø改善结合力:离子注入 + 物理混合,形成膜 / 基过渡层(可达几微米);

Ø调控成分:通过反应气体(如 N₂、O₂)的电离反应,制备化合物膜(如 TiN、Al₂O₃);

Ø增强绕镀性:工作气体的散射作用,使蒸发 / 溅射原子更易覆盖复杂基体表面。

(3)关键参数的影响

1. 基体负偏压:

Ø偏压范围:几伏(悬浮)→几十伏→几百 / 几千伏;

Ø作用:低偏压用于清洁表面,高偏压用于增强离子轰击(提高膜层致密性)。

2. 电离率:

Ø定义:\alpha = \frac{n_i}{n_i + n_n}(n_i为离子密度,n_n为中性粒子密度);

Ø意义:电离率越高,离子参与成膜的比例越大,膜层性能(硬度、结合力)越好;反应离子镀中电离率直接影响化合物的生成效率。

3. 镀膜室气压:

Ø工作气体气压:影响等离子体密度与离子平均自由程;

Ø反应气体气压:影响反应程度(如 TiN 膜中 N 的含量),需平衡 “电离效率” 与 “气体散射作用”。

三、2025 年独家落地案例

(一)离子束溅射的新兴突破场景

1. 量子计算: qubits 制备的 “原子级定位师”

量子计算核心的单量子比特(qubits)需实现原子级精准排布,离子束溅射的 “确定性单离子注入” 技术成为关键。英国萨里大学团队利用聚焦离子束(FIB),将铒等稀土杂质原子精准植入碳化硅基底,实现横向精度<5nm 的量子点阵列,为大规模量子计算机量产奠定基础。国内中科院物理所采用氦离子束溅射,在金刚石中制备出 Q 因子>10⁴的光子晶体腔,使单光子源收集效率提升 40 倍,解决了量子通信的信号衰减难题。

2. 高端医疗:微创器械的 “抗菌耐磨双功能膜”

针对骨科手术刀、导管等微创器械,离子束溅射结合真空离子镀技术,开发出 TA-C/Ag 复合镀层 —— 金刚石结构的 TA-C 膜硬度达 85GPa,配合银离子抗菌组分,使器械寿命延长 4-6 倍,同时细菌黏附率降低 99.8%,已通过欧盟 CE 认证批量应用于微创手术器械。某国产医疗设备企业的监护仪外壳,通过离子束溅射实现 ABS 塑料导电化,表面电阻降至 10⁻³Ω・cm,既满足电磁屏蔽需求,又避免了传统电镀的重金属污染。

3. 航天抗辐照:卫星电子的 “极端环境防护盾”

2025 年我国新一代低轨卫星星座部署中,核心导航模块采用离子束溅射制备的 AlN/TiN 复合膜,在维持 10⁴S/cm 高导电性的同时,抗宇宙射线辐照能力提升 3 个数量级,工作温度范围拓展至 - 196℃~+450℃,解决了极寒、强辐射环境下的电子设备稳定性问题。该技术已被纳入 “嫦娥七号” 探测器的电子系统防护方案。

(二)真空离子镀的跨界创新领域

1. 5G 与车规电子:电磁屏蔽的 “超薄防护层”

随着 5G 基站密度提升和车载高压系统普及,电磁干扰(EMI)成为行业痛点。真空离子镀的多弧离子工艺,在手机 LDS 天线支架、新能源汽车高压连接器表面沉积 TiN/AlN 交替叠层膜(1μm 内含 16 层纳米结构),屏蔽效能达 70dB(18GHz 频段),较传统金属屏蔽罩减薄 0.3mm,重量降低 15%。国内某高端无人机的飞控模块采用该技术后,抗电磁脉冲能力提升至 50kV/m,远超国际 30kV/m 标准。

2. 消费电子超硬升级:手机车显的 “无膜时代”

2025 年 iPhone 17、华为 Mate80 等旗舰机型全系标配超硬 AR 镀膜,其核心正是真空离子镀的 ICP 磁控溅射工艺。通过沉积 SiNx/SiC 复合膜层,实现莫氏 7 级硬度(接近蓝宝石),反射率降至 1% 以下,强光下可视性提升 3 倍,同时水滴接触角≥100°,防指纹易清洁。在车载显示领域,该技术制备的 HUD 盖板可耐受 - 40℃~+85℃高低温循环,耐磨次数达 4200 次,成为智能汽车的标配技术。

3. 半导体失效分析:纳米级 “精准手术刀”

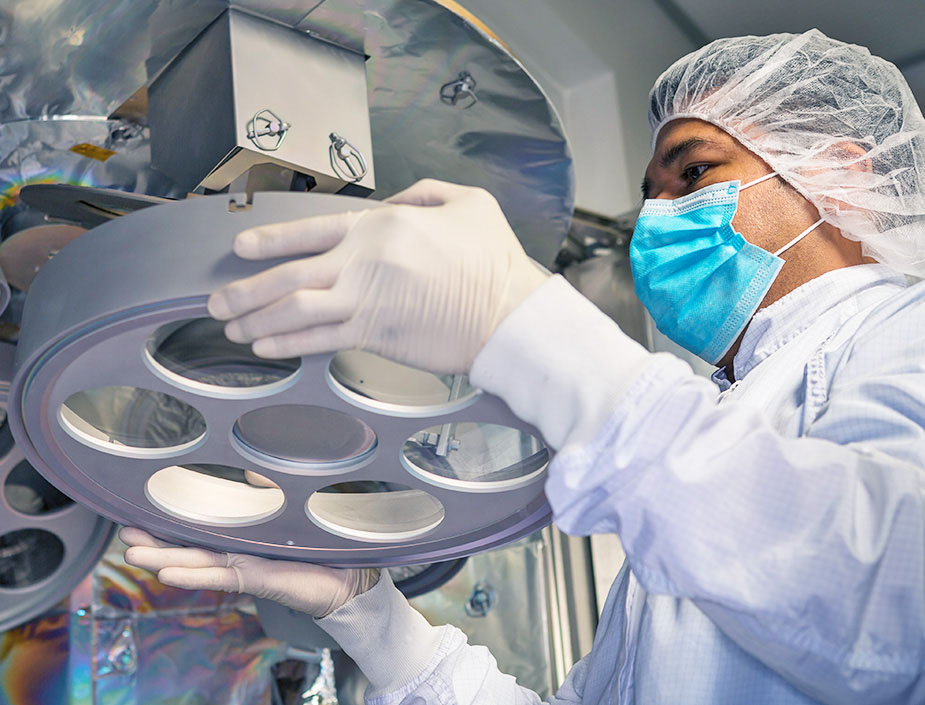

聚焦离子束(FIB)作为离子束溅射的细分技术,已成为 3nm 芯片失效分析的核心工具。采用 Xe⁺离子束可实现直径 300nm、深径比 20:1 的垂直通孔加工,侧壁锥度<89°,在芯片光掩模修复中,配合 XeF₂气体辅助刻蚀,修复速度提升 8 倍且边缘粗糙度<1nm。国内长江存储利用该技术,将 3D NAND 芯片的良率提升了 4.2 个百分点,加速了国产存储芯片的迭代。

四、新增热点科普:技术与 2025 年关键趋势的关联

1. 国产替代与 “卡脖子” 突破

离子束溅射的核心设备离子源,曾长期被美国 Veeco、德国 Oxford 垄断。2025 年,国内企业科毅科技、微仪真空实现双离子束源国产化,成本降低 60%,关键参数(离子能量稳定性 ±0.5%)达到国际先进水平,使 12 英寸晶圆镀膜设备的国产率从 30% 提升至 65%。真空离子镀的磁过滤弧源技术,西安志阳百纳实现自主研发,将膜层缺陷密度降低 90%,打破了日本真空技术的垄断。

2. 消费电子的 “隐形卷王”

你手中的高端 TWS 耳机,不仅振膜靠镀膜提升音质 —— 其金属外壳采用真空离子镀的七彩 CrN 镀膜,厚度仅 0.8μm,既实现 35dB 电磁屏蔽,又让机身减薄 0.3mm;智能手表的蓝宝石表盘,通过离子束溅射沉积 AF 疏油层,耐磨次数达 5 万次,日常使用无需贴膜。这些 “看不见的镀膜”,正成为高端电子产品的核心竞争力。

3. 极端环境下的技术支撑

在 2025 年珠峰科考中,科考队使用的低温环境传感器,其核心元件通过真空离子镀制备的 TiCN 梯度膜,在 - 60℃低温下接触电阻仍<0.5mΩ,确保数据传输稳定;深海探测器的耐压舱观察窗,采用离子束溅射的 SiO₂/TiO₂增透膜,透光率>95%,同时能抵御 1000 米深海的高压腐蚀,让深海生物观测更清晰。

客服1

客服1