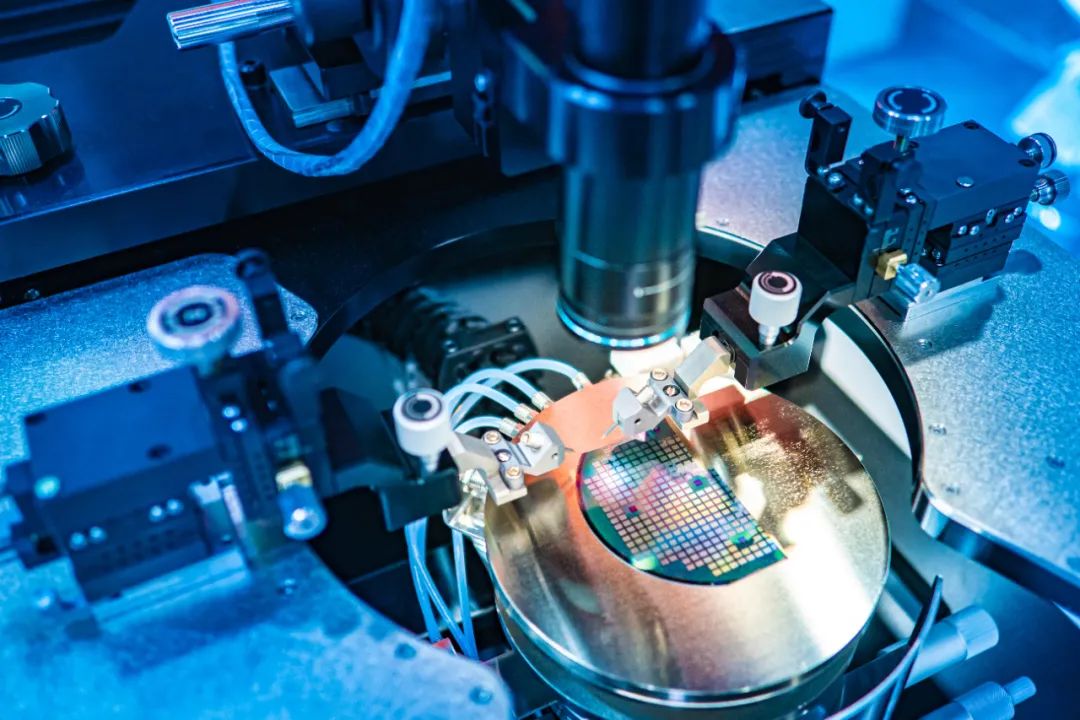

在半导体芯片从 “硅片” 到 “电路” 的制造过程中,反应离子刻蚀机(RIE)是 “精准雕刻” 的核心设备 —— 它像 “纳米级手术刀” 一样,用离子束在硅片表面刻出晶体管、互联线等精细结构,支撑着 3 纳米、2 纳米先进制程的实现。但随着半导体产业向 “高产能、细制程” 发展,反应离子刻蚀机的 “高能耗、高环境影响” 问题日益凸显:单台设备每小时耗电量堪比 3 户家庭日用电量,且会产生有毒气体与温室气体。下面就从能源消耗特点、环境影响关键点、优化方向三方面,拆解这一 “关键设备” 的绿色转型难题。

一、先懂原理:为什么反应离子刻蚀机是 “能耗大户”?

要理解其能耗,首先得知道它如何 “雕刻” 芯片:反应离子刻蚀机通过 “气体电离→离子加速→精准刻蚀” 三步工作,每一步都需要大量能量驱动,核心能耗来自三大系统,像 “三个大功率电器同时运转”:

1. 真空系统:“抽空气” 的 “电老虎”

刻蚀需在高真空环境(真空度达 10⁻⁵帕,相当于太空的 1/1000)中进行,避免空气杂质影响刻蚀精度。设备需用分子泵、离子泵持续抽走腔体内的气体,而这些真空泵是 “能耗主力”:

• 单台分子泵的功率可达 5-10 千瓦(相当于 1 台家用空调的 2-5 倍),且刻蚀过程中需 24 小时不间断运转 —— 即使设备处于待机状态,为维持真空度,真空泵也需低功率运行,每天额外消耗 100-200 度电;

• 对于 8 英寸、12 英寸大尺寸硅片的刻蚀设备,因腔体体积更大,需配备多台真空泵,总功率可达 20-30 千瓦,每小时耗电量超 20 度,相当于 3 户家庭一天的总用电量。

2. 射频电源:“加速离子” 的 “能量引擎”

刻蚀的核心是 “用高能离子撞击硅片表面”,这需要射频电源提供高压电场,将刻蚀气体(如氟化物、氯化物)电离成离子,并加速到足够能量(通常需要 13.56MHz 或 27.12MHz 的高频电源):

• 单台刻蚀机的射频电源功率通常为 1-5 千瓦,先进制程设备因需更高离子能量(刻蚀 3 纳米结构需更强电场),功率可达 10 千瓦以上;

• 更关键的是,射频电源的 “能量转化率低”—— 输入的电能中,仅 30%-50% 能转化为离子的动能,其余都以热能形式损耗,还需额外配备冷却系统(功率 2-5 千瓦)散热,进一步增加能耗。

3. 气体与温控系统:“辅助运转” 的 “隐形能耗”

为保证刻蚀精度,设备还需两个关键辅助系统,同样消耗大量能量:

• 气体流量控制系统:需精准控制多种刻蚀气体的混合比例(误差<1%),这需要高精度阀门与传感器,其驱动与监测系统功率约 1-2 千瓦;

• 温控系统:刻蚀过程中离子撞击会产生大量热量,硅片温度需稳定在 ±1℃(温度波动会导致刻蚀尺寸偏差),因此需用 “冷水机 + 加热片” 双向控温,功率可达 5-8 千瓦,相当于 1 台家用壁挂炉的能耗。

直观对比:1 条半导体刻蚀生产线(含 10 台反应离子刻蚀机),每天耗电量约 1.2 万 - 1.8 万度,相当于 100 户家庭 1 个月的总用电量;若生产 3 纳米芯片,因刻蚀步骤增加(比 7 纳米多 30% 的刻蚀工序),能耗还会再提升 20%-30%。

二、环境影响评估:不止能耗,还有这些 “隐形污染”

反应离子刻蚀机对环境的影响,除了能耗间接导致的 “碳排放”,更直接来自 “刻蚀气体” 与 “废弃物”,这些污染处理难度大、成本高,主要集中在三方面:

1. 刻蚀气体:“有毒 + 温室效应” 的双重威胁

刻蚀需使用含氟、含氯的特种气体(如四氟化碳 CF₄、六氟化硫 SF₆、三氯化硼 BCl₃),这些气体具有两大危害:

• 毒性与腐蚀性:未参与刻蚀的气体(约占总用量的 30%-50%)中,三氯化硼等气体具有强腐蚀性,会刺激呼吸道、损伤皮肤;若直接排放,还会腐蚀管道与设备,甚至引发安全事故;

• 强温室效应:四氟化碳、六氟化硫是 “超级温室气体”——SF₆的温室效应是二氧化碳的 23900 倍,CF₄是二氧化碳的 6630 倍,且在大气中可留存数千年。1 台刻蚀机每年排放的 SF₆,相当于 200 辆汽车的年碳排放量;若不处理,1 条刻蚀生产线每年的温室气体排放量(折算为 CO₂)超 1000 吨。

2. 刻蚀副产品:“有毒废渣 + 废水” 难处理

刻蚀过程中,离子撞击硅片会产生 “副产品”,这些废弃物需特殊处理:

• 有毒废渣:刻蚀硅片时会产生含硅、含金属的粉末(如二氧化硅、钨渣),这些废渣若混入普通垃圾,会污染土壤与地下水;需专门分类收集,交由危废处理企业焚烧或固化,处理成本达 2000-5000 元 / 吨;

• 含氟废水:设备冷却与清洗过程中,会产生含氟废水(氟含量达 10-50mg/L,远超国家标准的 1mg/L),若直接排放会导致水体 “氟超标”,引发骨骼疾病;需用 “石灰沉淀 + 离子交换” 工艺处理,处理 1 吨废水成本约 50-100 元,1 条生产线每天产生的含氟废水需花费 1 万 - 2 万元处理。

3. 能耗间接碳排放:“制造环节” 的隐形负担

半导体制造属于 “高能耗产业”,而反应离子刻蚀机的能耗占半导体厂房总能耗的 15%-20%(仅次于光刻机)。若工厂使用火电供电,这些能耗会间接产生大量碳排放:

• 按火电每度电排放 0.785kg CO₂计算,1 台刻蚀机每年因能耗产生的碳排放约 50-80 吨,相当于 30 棵树 1 年的固碳量;

• 全球半导体行业每年因刻蚀机能耗产生的碳排放超 100 万吨,随着先进制程产能扩张,这一数字还在以每年 10%-15% 的速度增长。

三、优化方向:从 “高耗高污” 到 “绿色刻蚀” 的转型路径

面对能源与环境压力,行业已从 “设备设计”“工艺优化”“废弃物处理” 三方面探索解决方案,逐步实现 “降能耗、减污染”:

1. 设备端:研发 “低功耗” 核心部件

• 高效真空泵:采用 “磁悬浮分子泵” 替代传统机械泵,能耗降低 30%-40%,且噪音更小、寿命更长(从 3 年延长至 5 年),目前台积电、三星的先进制程工厂已批量采用;

• 节能射频电源:开发 “氮化镓(GaN)射频电源”,能量转化率从传统的 40% 提升至 60% 以上,单台电源每小时可省 1-2 度电,同时减少散热需求,间接降低冷却系统能耗;

• 智能休眠系统:在设备待机时(如硅片更换间隙,约占总时间的 20%),自动将真空泵功率降至 50%、关闭部分射频电源,每天可节省 10%-15% 的能耗,像 “给设备装了智能节能模式”。

2. 工艺端:“省气体 + 提效率” 双管齐下

• 气体循环利用:通过 “气体回收系统” 收集未参与刻蚀的气体(如 SF₆、CF₄),经净化提纯后重新使用,气体利用率从 50% 提升至 80% 以上,1 台刻蚀机每年可减少 20-30 吨温室气体排放,同时降低气体采购成本(特种气体价格达数万元 / 瓶);

• 干法刻蚀替代湿法:部分简单刻蚀工序(如硅片表面清洗),用 “等离子体干法刻蚀” 替代传统 “酸碱湿法刻蚀”,减少含氟废水产生量达 50%,同时缩短工艺时间(从 30 分钟缩短至 10 分钟),间接降低设备运转能耗。

3. 废弃物端:“全流程处理” 减少污染

• 尾气处理系统:在设备排气口安装 “低温等离子体 + 吸附” 复合处理装置,将有毒气体(如 BCl₃)分解率提升至 99% 以上,温室气体(如 SF₆)去除率达 90%,处理后的尾气可达标排放;

• 废渣资源化利用:将刻蚀产生的含硅废渣,经提纯后用于生产玻璃、陶瓷等建材,实现 “变废为宝”,目前国内已有半导体企业与建材厂合作,废渣资源化率达 30% 以上,降低危废处理成本。

总结:绿色刻蚀是半导体产业的 “必答题”

反应离子刻蚀机作为半导体制造的 “关键设备”,其能源消耗与环境影响是行业向 “碳中和” 转型必须面对的挑战 —— 它不仅关系到企业的生产成本(1 条刻蚀生产线每年能耗与环保成本超千万元),更影响全球半导体产业的可持续发展。

随着 “高效设备研发”“工艺优化”“废弃物循环” 等技术的推进,反应离子刻蚀机正逐步从 “高耗高污” 向 “绿色高效” 转型。未来,随着 “零碳工厂”“绿色半导体” 理念的普及,还会出现更多创新方案(如用可再生能源供电、研发无氟刻蚀气体),让 “精准刻蚀” 与 “绿色制造” 并行不悖。

客服1

客服1