在制造业 “追求薄膜性能升级、成本可控” 的浪潮中,镀膜技术始终是关键支撑。一边是凭借精准控制 “圈粉” 高端领域的真空蒸镀设备,一边是深耕传统市场、工艺成熟的传统镀膜技术(如电镀、喷涂、化学气相沉积),两者并非简单的 “替代关系”,而是在竞争中互补、在协作中共生。今天,微仪真空就从技术特点、竞争场景、协作模式三方面,带大家看懂这两种技术的 “生存逻辑”。

一、先搞懂:两种技术的 “核心本领” 有啥不同?

要谈竞争与协作,首先得明确真空蒸镀设备与传统镀膜技术的 “看家本领”—— 它们的原理、优势、短板截然不同,直接决定了各自的应用边界。

1. 真空蒸镀设备:“精细派” 代表,靠精准控制赢市场

真空蒸镀的核心逻辑很简单:在高真空环境下,将镀膜材料加热至蒸发状态,让原子 / 分子 “飞” 到基材表面凝结成膜。这种技术天生自带 “精细基因”:

• 优势集中在 “精准” 与 “纯净”:

◦ 膜层控制精度高:能实现 ±0.1nm 的厚度控制(相当于头发丝直径的 1/1000000),面内均匀性偏差可<1.5%,特别适合光学膜、电子元件薄膜等对精度要求高的场景;

◦ 膜层纯度高:高真空环境(通常 10⁻⁴-10⁻⁵Pa)能减少空气杂质干扰,制备的金属膜(如铝、银)导电性比传统工艺高 10%-15%;

◦ 适配柔性基材:低温沉积(部分工艺<150℃)可兼容 PET、PI 等柔性材料,比如手机柔性屏的透明导电膜就常用真空蒸镀制备。

• 短板也很明显:

◦ 对复杂曲面适应性差:如果基材是凹凸不平的零件(如汽车门把手),真空蒸镀容易出现 “边角膜层薄、中心厚” 的问题;

◦ 设备初期投入高:一套中试级真空蒸镀设备(如微仪真空的电子束蒸发镀膜机)售价通常在 50 万 - 200 万元,比传统电镀设备高 30%-50%。

2. 传统镀膜技术:“实用派” 老手,靠成本与适配性立足

传统镀膜技术是个 “大家族”,主流的有电镀、喷涂、化学气相沉积(CVD),各有侧重,但整体走 “实用、低成本” 路线:

• 电镀(水电镀、真空电镀):

◦ 优势:能在金属基材表面形成均匀的金属镀层(如镀铬、镀镍),附着力强(划格测试达 4B 级别),适合大批量生产五金件(如水龙头、汽车轮毂),设备成本低(小型电镀线 10 万 - 30 万元即可落地);

◦ 短板:污染大(需处理含重金属的废水),膜层厚度精度低(通常误差 ±5%-10%),无法制备超薄膜(如纳米级光学膜)。

• 喷涂(静电喷涂、粉末喷涂):

◦ 优势:操作简单,能在塑料、金属等多种基材表面制备厚膜(10-100μm),颜色可选范围广,适合家电外壳、家具的装饰性镀膜,单件加工成本仅为真空蒸镀的 1/3-1/2;

◦ 短板:膜层致密度低(易进水汽),平整度差(表面粗糙度通常>10nm),无法满足电子元件的绝缘、导电需求。

• 化学气相沉积(CVD):

◦ 优势:能在复杂形状基材表面形成均匀膜层(如半导体芯片的硅膜),膜层与基材结合力强(可承受 500℃高温而不脱落);

◦ 短板:反应温度高(通常>600℃),无法适配塑料等低温敏感基材,且会产生有毒气体(如氟化物),环保成本高。

二、看竞争:哪些场景下,两者在 “抢市场”?

在消费电子、光学元件、五金装饰等领域,真空蒸镀设备与传统镀膜技术的竞争最为直接,选择哪种技术,本质是 “性能需求” 与 “成本预算” 的平衡。

1. 消费电子外壳:真空蒸镀 “抢高端”,传统喷涂 “守中低端”

手机、平板外壳的镀膜,是两种技术竞争的典型场景:

• 高端机型(如旗舰手机):追求 “金属质感 + 轻薄”,真空蒸镀成了首选。比如某品牌手机的玻璃后盖,通过真空蒸镀制备的纳米级铝膜,再叠加着色层,既呈现出 “磨砂金属光泽”,又比传统电镀轻 20%,且膜层耐刮性提升 30%(硬度达 6H);

• 中低端机型 / 百元机:更看重成本,传统静电喷涂更具优势。喷涂工艺能在塑料后盖上快速形成装饰膜,单件加工成本仅 1-2 元,而真空蒸镀需 5-8 元,且喷涂的颜色稳定性更好(不易褪色),适合大批量生产。

某电子代工厂负责人透露:“我们给高端机型做外壳用真空蒸镀,给中低端机型用喷涂,两条线并行。如果强行用真空蒸镀做中低端机型,每台手机的成本会增加 10-15 元,市场根本不接受。”

2. 光学元件:真空蒸镀 “垄断高端”,传统工艺 “难插手”

眼镜片、摄像头镜片的增透膜、滤光膜,对精度和纯度要求极高,真空蒸镀几乎垄断了高端市场:

• 眼镜片的防蓝光膜需要 5-8 层纳米薄膜叠加,每层厚度误差需<0.5nm,传统喷涂根本无法实现,而真空蒸镀通过石英晶体膜厚仪实时监测,能精准控制每层厚度,制备的防蓝光膜透光率达 92% 以上,蓝光阻隔率>40%;

• 传统 CVD 虽然能制备光学膜,但反应温度高(>800℃)会导致玻璃基材变形,且膜层表面粗糙度>5nm,影响光学性能,只能用于低端老花镜镜片(对精度要求低)。

某光学厂商数据显示:“高端光学元件(如单反相机镜头)的镀膜,100% 用真空蒸镀;低端镜片(如地摊老花镜)中,80% 用喷涂或简易电镀,成本仅为真空蒸镀的 1/5。”

3. 五金装饰件:传统电镀 “占主流”,真空蒸镀 “补高端缺口”

汽车轮毂、水龙头、门把手等五金件,传统电镀仍是主流,但真空蒸镀在高端领域正在 “分蛋糕”:

• 传统水电镀能在轮毂表面镀上厚镍层(5-10μm),耐腐蚀性强(盐雾测试>1000 小时),设备投资低(一条轮毂电镀线 50 万 - 100 万元),适合家用车市场;

• 高端新能源车(如百万级豪车)的轮毂追求 “轻量化 + 个性化”,真空蒸镀的铝膜厚度仅 1-2μm,比电镀轻 30%,且能实现 “哑光金属色”“渐变色彩” 等特殊效果,虽然单件加工成本高 2-3 倍,但契合高端用户需求。

某汽车配件商表示:“家用车轮毂我们用传统电镀,年产能 100 万套;高端轮毂用真空蒸镀,年产能 10 万套,虽然量少,但利润是传统电镀的 5 倍以上。”

三、谈协作:很多场景下,两者是 “最佳搭档”

除了竞争,真空蒸镀设备与传统镀膜技术更多是 “协作关系”—— 通过 “传统工艺打底、真空蒸镀做精细优化” 的组合,既能降低成本,又能提升产品性能,实现 “1+1>2” 的效果。

1. 汽车内饰件:“喷涂 + 真空蒸镀”,兼顾成本与质感

汽车中控台、方向盘的装饰件,常采用 “喷涂打底 + 真空蒸镀做面” 的组合:

• 第一步:用静电喷涂在塑料基材表面涂一层底漆(厚度 10-20μm),作用是填平基材表面的微小瑕疵,成本仅 0.5 元 / 件;

• 第二步:用真空蒸镀在底漆上沉积一层纳米级铝膜(厚度 50-100nm),赋予装饰件 “金属光泽”,同时提升耐磨性(硬度从喷涂的 2H 提升至 4H);

• 第三步:再喷涂一层清漆(厚度 5-10μm),保护铝膜不氧化。

这种组合比纯真空蒸镀(需多次沉积薄膜)成本降低 40%,比纯喷涂(无金属质感)性能提升 60%,已成为主流车企的首选方案。某汽车内饰厂商反馈:“用‘喷涂 + 真空蒸镀’做的中控台装饰件,年销量达 500 万件,客户投诉率比纯喷涂低 80%。”

2. 半导体封装:“CVD + 真空蒸镀”,平衡结合力与导电性

半导体芯片的封装环节,需要在芯片引脚表面制备导电膜,常采用 “CVD 打底 + 真空蒸镀做导电层” 的模式:

• 第一步:用 CVD 在铜引脚表面沉积一层超薄钛膜(厚度 5-10nm),钛膜与铜基材结合力强(剥离强度>15MPa),能防止后续镀层脱落;

• 第二步:用真空蒸镀在钛膜上沉积一层银膜(厚度 100-200nm),银膜导电性比 CVD 制备的铜膜高 20%,且厚度均匀性误差<1%,能确保芯片引脚的电流传输稳定。

如果纯用 CVD 制备银膜,反应温度高(>500℃)会损伤芯片;纯用真空蒸镀,银膜与铜基材结合力差(剥离强度<5MPa),容易脱落。两者结合后,既满足了导电性需求,又保证了可靠性,已成为半导体封装的标准工艺。

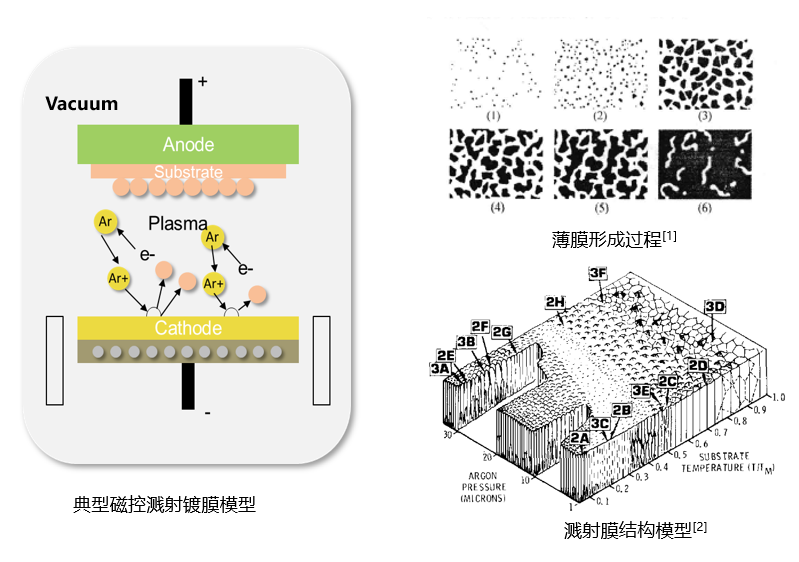

3. 太阳能电池板:“溅射 + 真空蒸镀”,提升效率与成本平衡

薄膜太阳能电池的制备,也常采用 “磁控溅射(传统工艺延伸)+ 真空蒸镀” 的协作模式:

• 第一步:用磁控溅射在玻璃基材表面制备透明导电膜(如 ITO 膜),溅射工艺适合大面积制备(1.6m×1.2m 玻璃),产能高(每小时 100㎡),成本低;

• 第二步:用真空蒸镀在 ITO 膜上沉积钙钛矿吸收层(厚度 300-500nm),真空蒸镀能精准控制钙钛矿的成分比例(误差<1%),减少缺陷,使电池转换效率提升 1.5-2 个百分点。

某光伏企业测算:“纯用磁控溅射做钙钛矿膜,效率仅 16%-17%;纯用真空蒸镀做大面积 ITO 膜,成本会增加 50%。两者协作后,效率达 18.5%-19%,成本仅比纯溅射高 10%,性价比最优。”

四、怎么选?记住这 3 个核心原则

无论是选真空蒸镀设备,还是传统镀膜技术,本质是 “按需匹配”,关键看 3 个维度:

1. 看性能需求:如果需要纳米级精度(如光学膜、电子元件)、高纯度膜层(如半导体导电膜)、柔性基材适配(如柔性屏),优先选真空蒸镀;如果是厚膜(>10μm)、复杂曲面、低成本需求(如家电外壳、低端五金件),优先选传统镀膜。

2. 看成本预算:小批量、高精度需求(如科研实验室、高端定制件),真空蒸镀的 “精度溢价” 值得投入;大批量、中低端需求(如家用五金、百元机外壳),传统镀膜的 “成本优势” 更关键。

3. 看场景兼容性:如果需要兼顾性能与成本(如汽车内饰、半导体封装),别局限于单一技术,试试 “传统工艺打底 + 真空蒸镀优化” 的协作模式,往往能实现性价比最大化。

结语

真空蒸镀设备与传统镀膜技术,不是 “非此即彼” 的对手,而是制造业 “精准化升级” 与 “低成本生产” 需求下的 “双选项”。真空蒸镀凭借精准控制,在高端领域持续突破;传统镀膜依托成本与适配性,在中低端市场稳固根基;而两者的协作,又为更多场景提供了 “性能与成本平衡” 的解决方案。

作为专注真空蒸镀设备研发的企业,微仪真空始终认为:技术没有绝对的优劣,只有 “是否适配场景”。我们既提供实验室级高精度真空蒸镀设备(适配光学、半导体研发),也能根据客户需求,设计 “真空蒸镀 + 传统工艺” 的组合方案(如汽车内饰件镀膜线),帮助客户在性能与成本之间找到最优解。

如果您正在纠结 “选真空蒸镀还是传统镀膜”,或者需要定制专属的镀膜方案,欢迎联系微仪真空,我们会结合您的产品特性、产能需求、成本预算,提供一对一技术支持!

客服1

客服1