一、开篇:为啥产品需要镀膜 “防护”?

生活中,金属家具用久了会生锈,塑料外壳容易刮花,汽车漆面会被鸟粪腐蚀 —— 这些 “老化损坏” 的核心原因,是材料表面直接接触空气、水分、化学物质和物理摩擦。而镀膜加工技术,就是在材料表面 “镀” 上一层功能薄膜(厚度从几纳米到几微米),像给产品穿了件 “防护甲”:既能阻挡外界腐蚀因子入侵,又能抵抗日常摩擦刮擦,让产品用更久、更耐用。

数据显示:镀了防腐膜的金属管道,使用寿命从 5 年延长到 15 年;镀了耐磨膜的塑料零件,抗刮性能提升 60%。这就是镀膜技术在 “延长产品寿命” 上的硬实力,也是工业制造中越来越离不开它的原因。

二、核心原理:镀膜如何实现 “抗腐蚀 + 耐磨损”?

镀膜提升耐用性与抗腐蚀性,关键靠 “两大防护逻辑”,针对不同损伤类型精准发力:

1. 抗腐蚀:给材料 “建屏障”,阻挡腐蚀因子

腐蚀的本质是材料与水、氧气、酸碱物质发生化学反应(如铁生锈是铁与氧气、水反应生成氧化铁)。镀膜通过两种方式解决:

• 隔绝型防护:用致密的薄膜(如陶瓷膜、金属合金膜)将材料与外界完全隔开,像 “防水外套” 一样,阻止水、氧气、酸碱物质接触材料表面。比如给钢铁零件镀镍铬合金膜,镍铬能形成稳定的氧化层,隔绝空气和水分,零件在潮湿环境中也不会生锈;

• 牺牲型防护:用比基材更易被腐蚀的金属镀膜(如镀锌膜),当外界腐蚀因子来袭时,镀膜先被腐蚀,“牺牲” 自己保护基材。比如汽车底盘镀锌膜,锌会先与雨水、融雪剂反应,避免钢铁底盘直接腐蚀,即使锌膜局部损坏,剩余锌仍能继续保护。

2. 耐磨损:给材料 “加铠甲”,抵抗物理摩擦

磨损是材料表面因摩擦、碰撞产生的损耗(如塑料壳被钥匙刮出划痕,金属零件因摩擦变薄)。镀膜通过提升表面硬度实现耐磨:

• 选择高硬度镀膜材料(如陶瓷中的二氧化硅、金属化合物中的氮化钛),通过真空溅射、高温烧结等工艺,让薄膜硬度远高于基材。比如给手机外壳镀纳米陶瓷膜(硬度达莫氏 7 级),比普通塑料(莫氏 2 级)硬 3 倍多,日常口袋里的钥匙、硬币也刮不花;

• 部分柔性镀膜(如聚氨酯膜)虽硬度不高,但柔韧性好,能通过 “缓冲减震” 减少摩擦损伤 —— 比如行李箱表面镀聚氨酯软膜,轻微碰撞时膜会变形吸收冲击力,避免箱体出现凹痕。

三、4 大典型场景:不同材料,该选哪种镀膜方案?

不同材料(金属、塑料、玻璃、陶瓷)的特性不同,需要针对性设计镀膜方案,才能最大化提升防护效果:

1. 金属材料:防生锈、抗磨损是核心需求

金属(钢铁、铝、铜)最易受腐蚀和磨损,常用两种镀膜方案:

• 金属合金镀膜(抗腐蚀 + 中耐磨):钢铁零件(如管道、螺栓)镀镍铬合金膜,通过电镀工艺沉积(厚度 5-20 微米),耐盐雾腐蚀能力提升 10 倍,在海边高盐环境中也能稳定使用;铝合金零件(如手机中框)镀铝钛合金膜,真空溅射工艺制备,既防氧化变色,又能提升表面硬度,避免日常刮擦留痕;

• 陶瓷镀膜(高耐磨 + 强抗腐蚀):金属刀具、模具镀氮化钛(TiN)陶瓷膜,真空溅射工艺制备(厚度 1-5 微米),硬度达莫氏 8 级,刀具切削金属时不易磨损,模具使用寿命延长 3 倍,且能抵抗切削液的化学腐蚀。

2. 塑料材料:防刮擦、抗老化是核心需求

塑料(ABS、PC、PP)硬度低、易老化,镀膜重点提升耐磨性和抗紫外线能力:

• 纳米陶瓷镀膜(提升硬度):塑料外壳(如家电外壳、玩具)镀二氧化硅陶瓷膜,通过喷涂固化工艺(厚度 10-50 纳米),硬度从莫氏 2 级提升到莫氏 5 级,日常摩擦不会产生划痕,且膜层耐紫外线,塑料不会因暴晒变脆发黄;

• 聚氨酯软膜(缓冲耐磨):柔性塑料零件(如折叠屏手机铰链保护壳)镀聚氨酯膜,通过辊涂工艺(厚度 1-5 微米),柔韧性好,可随零件弯曲不变形,同时能抵抗轻微碰撞和摩擦,避免铰链处塑料开裂。

3. 玻璃材料:防刮花、抗酸碱是核心需求

玻璃虽硬但脆,易被尖锐物体刮伤,也会被强碱腐蚀(如玻璃清洁剂中的氢氧化钠):

• 二氧化硅硬膜(高耐磨 + 抗腐蚀):眼镜片、汽车玻璃镀二氧化硅膜,真空蒸发工艺制备(厚度 5-10 纳米),硬度达莫氏 7 级,比普通玻璃(莫氏 6 级)更耐刮,且能抵抗玻璃清洁剂的腐蚀,玻璃长期使用不会出现 “雾蒙蒙” 的腐蚀痕迹;

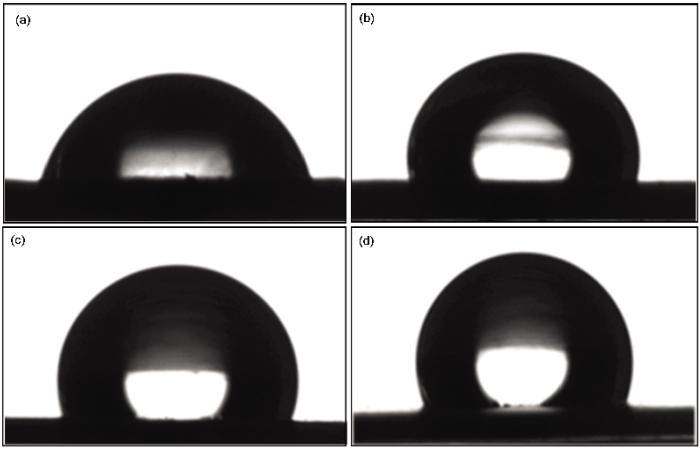

• 氟化物复合膜(抗污 + 辅助抗腐蚀):浴室玻璃、实验室玻璃器皿镀氟化物膜(厚度 20-30 纳米),表面疏水疏油,水渍、油污不易附着,减少清洁剂使用频率,间接降低化学腐蚀风险,同时膜层致密,能阻挡少量酸碱物质侵蚀。

4. 木材 / 石材:防受潮、抗污损是核心需求

木材易受潮发霉,石材(如大理石)易被果汁、油污渗透污染,镀膜重点提升防水防污性:

• 硅烷防水镀膜(木材专用):实木家具、木地板涂硅烷镀膜(厚度 5-10 微米),通过浸泡或喷涂工艺,硅烷能渗透到木材表层,形成防水膜,阻止水分进入木材内部,家具在潮湿环境中也不会发霉变形,且能抵抗咖啡、酱油等液体渗透;

• 纳米陶瓷防护膜(石材专用):大理石台面、瓷砖镀纳米陶瓷膜(厚度 10-20 纳米),喷涂固化工艺制备,膜层致密无孔隙,果汁、油污不会渗透到石材内部,用纸巾一擦就能清洁,避免石材出现永久性污渍,同时能减少石材因摩擦产生的划痕。

四、关键工艺流程:从 “基材准备” 到 “成品镀膜”,4 步走!

不管是金属还是塑料,要让镀膜效果好、附着力强,都离不开规范的工艺流程,核心分 4 步:

1. 基材预处理:“清洁 + 粗糙化”,让膜更牢

这是最关键的一步,直接影响镀膜附着力(膜层掉不掉):

• 清洁:用超声波清洗机去除基材表面的油污、灰尘、杂质(如金属零件用酒精 + 脱脂剂清洗,塑料零件用中性清洁剂清洗),避免杂质导致膜层出现气泡、脱落;

• 粗糙化(针对光滑基材):金属、玻璃等光滑基材,用喷砂(金属)或化学蚀刻(玻璃)让表面变得微粗糙(粗糙度 Ra 0.1-0.5 微米),像 “打毛” 一样增加镀膜与基材的接触面积,膜层附着力提升 30% 以上。

2. 镀膜制备:根据需求选工艺,精准控制参数

不同镀膜材料和基材,对应不同工艺,核心是控制厚度和均匀性:

• 真空溅射(金属 / 陶瓷膜):适合高硬度、高精度镀膜(如芯片导电膜、刀具氮化钛膜),在真空腔室内,用高能粒子轰击靶材(如镍铬、氮化钛),靶材原子飞溅到基材表面形成薄膜,厚度控制精度达 0.1 纳米,均匀性偏差≤3%;

• 电镀(金属膜):适合大面积金属镀膜(如管道镀锌、五金件镀铬),将基材作为阴极放入电镀液中,通电后金属离子在基材表面沉积形成薄膜,厚度可控(5-50 微米),成本低,适合批量生产;

• 喷涂固化(树脂 / 陶瓷膜):适合塑料、木材等不耐高温的基材(如家电外壳、家具),将镀膜液(如陶瓷溶胶、聚氨酯树脂)通过喷枪均匀喷涂在基材表面,再通过加热(80-150℃)或紫外线照射固化成膜,工艺简单,适配复杂形状的零件。

3. 后处理:“修边 + 检测”,确保品质

镀膜后需处理细节问题,同时检测性能是否达标:

• 修边 / 打磨:去除零件边缘多余的膜层(如电镀件的挂具痕迹),对局部粗糙的膜层进行轻微打磨,确保产品外观平整美观;

• 性能检测:关键指标检测 —— 抗腐蚀用 “盐雾测试”(如镀镍铬膜的零件,在 5% 盐雾环境中放置 48 小时无生锈),耐磨性用 “铅笔硬度测试”(如陶瓷膜达 4H 以上无划痕),附着力用 “划格测试”(膜层无脱落)。

4. 成品包装:避免运输损伤

镀膜后的产品需妥善包装,用气泡膜、珍珠棉包裹,避免运输过程中摩擦、碰撞导致膜层划伤,确保到客户手中时 “完好无损”。

五、核心优势:镀膜加工比传统防护手段好在哪?

对比涂漆、打蜡、电镀(传统单一工艺),现代镀膜加工技术有 3 大明显优势:

1. 防护更全面:“一膜多能”,不用多重处理

传统防护往往 “单一功能”(如涂漆只能防腐蚀,打蜡只能防刮),而镀膜能 “一膜兼顾多需求”—— 比如给汽车漆面镀纳米陶瓷膜,既能防鸟粪腐蚀,又能抗小石子刮擦,还能抗紫外线老化,不用再单独打蜡、封釉,减少后续维护成本。

2. 耐用性更强:膜层更稳定,不易脱落失效

传统涂漆容易开裂、脱落(如金属家具的漆层 1-2 年就会掉),而现代镀膜通过精准工艺控制,膜层附着力强(划格测试无脱落),且耐高低温、耐老化 —— 镀了陶瓷膜的塑料零件,在 - 40℃~80℃环境中反复测试,膜层也不会开裂,使用寿命比涂漆产品长 3 倍以上。

3. 适配性更广:复杂形状、多种基材都能镀

传统电镀难以处理复杂形状的零件(如内部有深孔的零件),而喷涂、真空溅射等镀膜工艺,能适配异形件、曲面件(如汽车大灯灯罩、手机曲面屏),且不管是金属、塑料、玻璃还是木材,都能找到对应的镀膜方案,不用因基材不同更换技术,降低生产复杂度。

客服1

客服1