在电子厂给芯片引脚喷导电金膜、汽车厂给传感器喷防腐铝膜、家电厂给控制面板喷装饰金属层时,常有人问:“喷金仪明明是往外喷金属,为啥还要费时间抽真空?直接在空气中喷不行吗?” 之前帮某家电厂调试设备,他们为了省时间跳过抽真空步骤,结果喷的控制面板金属层全是气泡,还没出厂就返工 —— 其实抽真空不是 “多余操作”,而是决定喷金质量的关键一步。今天就结合不同行业的生产案例,聊聊喷金仪抽真空的真正作用,帮大家搞懂 “为啥这步不能省”。

一、先澄清:不是所有喷金仪都要抽真空,但这些行业必须抽!

首先得明确:喷金仪抽真空不是 “一刀切”,但电子、汽车、家电行业的核心场景,几乎都离不开真空环境 —— 因为这些行业对金属膜的 “导电性、防腐性、外观一致性” 要求高,空气里的氧气、水汽、灰尘,会直接毁掉膜层质量:

• 不用抽真空的场景:比如小作坊给工艺品喷低成本仿金层(要求不高,能看就行),或临时修补金属件的装饰膜;

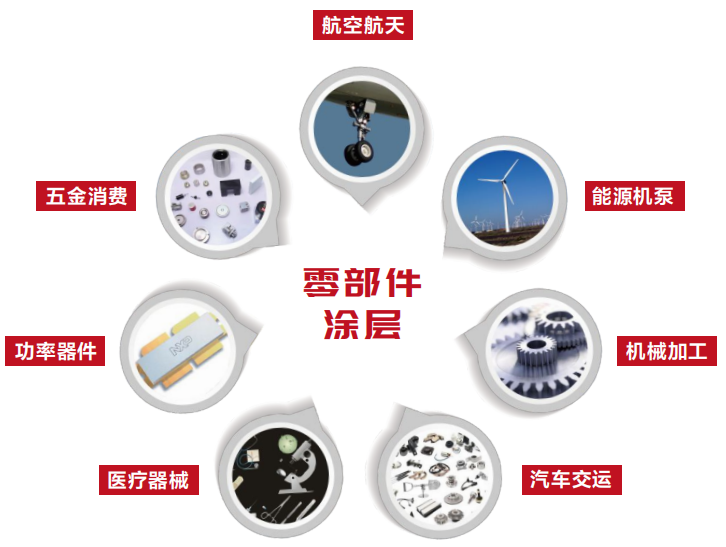

• 必须抽真空的场景:电子元件的导电层(如芯片引脚、传感器电极)、汽车精密部件的防腐层(如发动机传感器膜)、家电高端面板的装饰层(如冰箱不锈钢质感面板)—— 这些场景只要不抽真空,膜层要么氧化变黑,要么有杂质气泡,根本达不到质量标准。

某电子厂曾试过 “空气里喷银膜”,结果银膜喷完 1 小时就从银白色变成灰黑色,用万用表测电阻,比真空环境喷的高了 5 倍,芯片根本无法正常工作 —— 这就是没抽真空的代价。

二、核心作用 1:防氧化!避免金属膜 “变黑失效”,尤其电子 / 汽车行业

喷金仪喷的金属(金、银、铝、铜),大多怕氧气 —— 在空气中喷,高温雾化的金属颗粒会和氧气快速反应,生成黑色氧化物,导致膜层性能报废,这对电子、汽车行业是 “致命问题”:

(1)电子行业:导电层氧化 = 产品报废

电子行业喷金多是做导电层(如芯片引脚的金膜、传感器的银膜),氧化会让电阻急剧升高,导致元件失效:

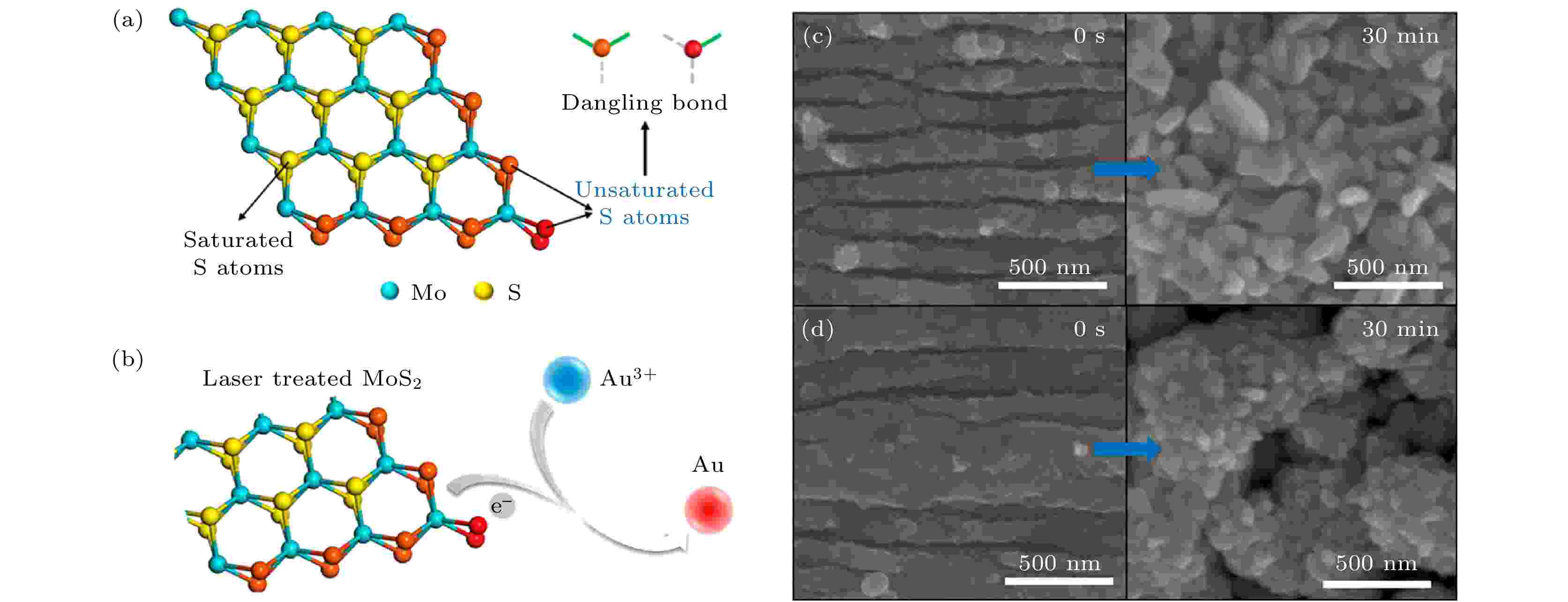

• 比如喷芯片引脚的金膜,真空度不够时,金颗粒会和空气中的氧气反应生成微量氧化金(Au₂O₃),虽然肉眼看不出来,但引脚的接触电阻会从 0.01Ω 升到 0.1Ω,芯片通电时容易发热,甚至烧毁;

• 某 PCB 厂没抽真空喷铜膜,铜膜氧化成黑色氧化铜(CuO),原本设计的导电线路变成 “高阻体”,整批电路板全报废,损失了十几万。

而抽真空到 1×10⁻³Pa 以下,能把腔室里的氧气浓度降到百万分之一以下,金属颗粒几乎不会氧化 —— 某传感器厂用真空度 1×10⁻⁴Pa 的喷金仪,喷的银膜放 3 个月都还是银白色,电阻始终稳定在 0.05Ω 以内。

(2)汽车行业:防腐层氧化 = 寿命骤减

汽车上的喷金部件(如发动机温度传感器的铝膜、车身电子模块的镍膜),需要长期耐受高温、潮湿,氧化会让防腐层失效:

• 比如发动机传感器的铝膜,没抽真空喷的话,铝颗粒会氧化成灰白色的氧化铝(Al₂O₃),这层氧化膜很脆,汽车震动时容易开裂,水汽渗入后传感器会短路;

• 某汽车配件厂做过对比:真空环境喷的铝膜,传感器寿命能达到 5 年;空气里喷的,不到 1 年就因氧化失效。

抽真空后,铝膜能保持纯铝的致密结构,牢牢附着在传感器表面,像 “防护衣” 一样隔绝水汽和氧气,寿命直接翻倍。

三、核心作用 2:提膜质!减少杂质气泡,家电 / 汽车外观、性能双达标

除了氧气,空气中的水汽、灰尘也是喷金的 “敌人”—— 这些杂质会混入金属膜,导致膜层出现气泡、针孔、斑点,既影响外观,又降低性能,对家电的装饰层、汽车的精密部件影响最大:

(1)家电行业:装饰层有杂质 = 颜值不达标

家电行业喷金多是做高端装饰层(如冰箱的不锈钢质感面板、洗衣机的金属按键),外观是核心竞争力:

• 空气中的灰尘(直径 1-10μm)会被雾化的金属颗粒包裹,形成 “斑点”—— 某家电厂没抽真空喷冰箱面板,客户反馈面板上全是小亮点,像 “长了麻子”,只能返工;

• 水汽会在金属膜里形成 “气泡”:喷的时候水汽被包裹在金属颗粒之间,烘烤固化后水汽膨胀,膜层表面鼓出小泡,用手一按就破,露出基材底色。

抽真空时,不仅能抽走氧气,还能把灰尘、水汽抽走 —— 某高端家电品牌用真空喷金仪,喷的不锈钢质感面板,表面光滑无瑕疵,客户投诉率从 15% 降到 0.5%。

(2)汽车行业:精密部件有气泡 = 性能隐患

汽车的精密喷金部件(如安全气囊传感器的金属膜、车载雷达的导电层),膜层有气泡会导致性能不稳定:

• 比如安全气囊传感器的金属膜,若有气泡,传感器检测碰撞信号时,气泡处的电阻会突然变化,可能导致安全气囊误弹或不弹;

• 某汽车电子厂曾因喷金时没抽干净水汽,膜层出现气泡,导致 2000 个传感器召回,损失惨重。

抽真空到 1×10⁻³Pa 以下,能让腔室里的杂质含量降到极低,金属膜致密无气泡,传感器的信号检测精度能提升 30% 以上。

四、核心作用 3:稳工艺!让金属颗粒均匀附着,各行业膜厚偏差≤±5%

喷金的关键是 “膜层均匀”—— 空气中的气流会干扰雾化的金属颗粒,导致颗粒分布不均,膜层有的地方厚、有的地方薄;而真空环境没有气流干扰,金属颗粒能直线均匀附着在基材上,保证工艺稳定性:

(1)电子行业:膜厚不均 = 电阻波动

电子元件的导电层对膜厚精度要求极高(如芯片引脚金膜厚度需控制在 5-10μm),膜厚差 1μm,电阻就可能差 0.02Ω:

• 某芯片厂没抽真空喷金,引脚金膜的厚度偏差达到 ±15%,有的引脚厚 12μm,有的只有 4μm,芯片封装后出现 “接触不良”;

• 抽真空后,金属颗粒不受气流干扰,膜厚偏差能控制在 ±5% 以内,所有引脚的电阻都一致,芯片合格率从 70% 升到 98%。

(2)汽车 / 家电行业:膜厚不均 = 外观 / 性能失衡

• 汽车的车身装饰条喷铝膜,膜厚不均会导致 “色差”—— 厚的地方发亮,薄的地方发暗,整批装饰条看起来 “五颜六色”;

• 家电的金属按键喷镍膜,膜厚不均会导致 “手感不一”—— 厚的地方硬,薄的地方软,客户体验差。

抽真空后,喷枪喷出的金属颗粒能均匀覆盖基材,不管是汽车装饰条还是家电按键,膜厚偏差都能控制在 ±3% 以内,外观和性能都稳定。

五、实操技巧:不同行业该选多少真空度?别盲目追求 “越高越好”

抽真空不是 “真空度越高越好”,不同行业的需求不一样,选对真空度才能兼顾质量和效率:

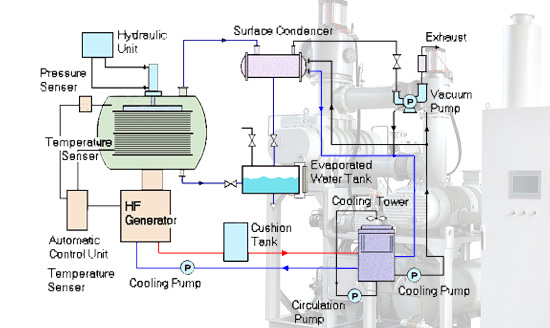

• 电子行业(导电层):真空度≥1×10⁻³Pa(最好 1×10⁻⁴Pa),优先选 “分子泵 + 机械泵” 组合,保证高真空,避免氧化;

• 汽车行业(防腐 / 精密部件):真空度≥5×10⁻³Pa,选 “机械泵 + 罗茨泵” 组合,兼顾真空度和抽气速度(汽车量产需要快节奏);

• 家电行业(装饰层):真空度≥1×10⁻²Pa,选 “单机械泵” 即可,既能满足外观需求,又能节省抽气时间(家电产量大,效率重要)。

某家电厂一开始跟风选了 1×10⁻⁴Pa 的高真空设备,抽一次真空要 40 分钟,后来换成 1×10⁻²Pa 的设备,抽气时间缩短到 15 分钟,膜层外观照样达标,产能直接提升 50%。

六、最后说句实话:抽真空是 “磨刀不误砍柴工”

很多人觉得抽真空费时间、增加成本,其实是没算明白 “返工账”—— 电子厂一批芯片报废损失十几万,汽车厂一次召回损失几十万,家电厂返工一批面板浪费几万,这些都比抽真空的时间成本、设备成本高得多。

喷金仪抽真空,看似是 “多走一步”,实则是 “保证质量的关键一步”—— 对电子、汽车、家电行业来说,只有控制好真空环境,才能让金属膜的导电、防腐、外观达标,最终减少返工,提高效率。如果不知道自己的场景该选多少真空度,或抽真空后膜层仍有问题,都可以找微仪真空,我们会根据你的样品和需求,推荐合适的真空方案,帮你避开 “真空不够导致的质量坑”。

客服1

客服1