提到离子溅射仪,多数人会立刻想到 “给硅片镀金属膜”—— 毕竟在半导体制造中,它的材料沉积能力早已深入人心。但在现代材料科学实验室和表面工程车间里,这台设备早已跳出 “单纯镀膜” 的框架:既能给手术刀做 “耐磨升级”,又能制备新能源电池的电极材料,甚至能复刻文物表面的保护层。

从事真空设备研发多年,我们见证了离子溅射仪从 “单一工具” 到 “多功能平台” 的蜕变。今天,我们将从 “认知重构、核心应用场景、未来拓展方向” 三个维度,系统拆解它的 “隐藏技能”,清晰呈现其超越材料沉积的多元价值。

一、认知重构:从 “镀膜工具” 到 “多功能技术平台”

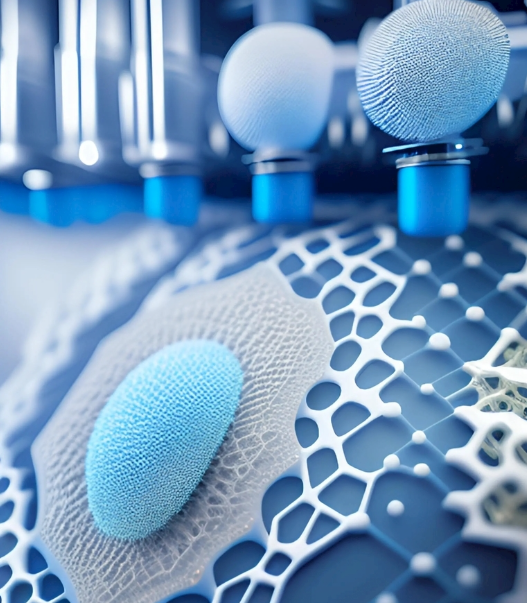

离子溅射仪的核心原理是 “在真空环境中,用高能离子轰击靶材或材料表面,实现原子级的物质调控”。这一原理决定了它绝非只能完成 “沉积薄膜” 的单一任务,而是能通过调整离子能量、靶材类型、作用方式,实现 “表面改性、材料制备、科研支撑” 三大核心功能,成为横跨工业生产与科学研究的综合技术平台。

二、核心应用场景:三大维度解锁 “跨界技能”

基于核心原理的灵活拓展,离子溅射仪已在多个领域实现突破,其应用价值远超传统认知。

(一)表面改性:不换基材,只改性能

无需改变材料本体成分,仅通过离子与表面的相互作用,即可实现性能跃升,是工业领域最具性价比的技术方案之一。

1. 耐磨强化:通过离子注入技术,将钛、铬等元素注入金属表面,形成高硬度合金层。如航空发动机涡轮叶片经钛离子溅射后,耐磨性提升 3 倍,寿命从 2000 小时延长至 8000 小时;汽车活塞环镀铬后,摩擦系数从 0.15 降至 0.08,发动机油耗降低 5%。

2. 功能赋予:针对不同场景需求定制表面功能。医疗领域,不锈钢手术刀溅射银离子薄膜后,抗菌率达 99.9%,降低手术感染风险;电子领域,塑料外壳经氩离子处理形成导电膜,静电击穿故障率从 12% 降至 0.3%。

3. 微创修复:对受损材料进行精细化修复。某博物馆青铜剑的锈蚀坑,经低能离子溅射清理后,沉积同成分薄膜填补缺陷,既还原原貌又形成保护层,成为文物修复的新方案。

(二)特种材料制备:突破传统工艺瓶颈

直接合成传统方法难以制备的高性能材料,实现从实验室样品到工业化量产的转化。

1. 新能源电池电极:溅射磷酸铁锂靶材形成的电极薄膜,孔隙均匀、附着力强,使电池容量提升 20%,循环寿命突破 2000 次。某动力电池企业已建成多条生产线,供应新能源汽车厂商。

2. 柔性功能陶瓷:低温沉积技术解决传统陶瓷易开裂的问题。溅射氮化铝形成的陶瓷膜,导热系数是传统陶瓷的 2 倍,可弯曲 1000 次不破裂,已用于 5G 基站散热部件。

3. 纳米复合材料:多靶共溅射技术实现材料精准复合。银 - 二氧化钛纳米复合薄膜兼具抗菌与光催化性,污水处理效率比单一材料提升 40%,已应用于环保行业。

(三)科研支撑:助力材料探索突破

为基础研究提供精准的实验工具,解锁材料科学的新维度。

1. 极端环境模拟:调节离子能量与种类,模拟太空质子、电子辐射环境。航天器用碳纤维经预处理后,抗辐射性能提升 50%,为材料选型提供数据支撑。

2. 超薄材料建模:控制溅射参数,制备单原子层厚度的二维材料模型。某高校用其制成石墨烯与 MoS₂异质结,揭示光电转换机制,助力新型光电器件研发。

3. 分析样品预处理:离子刻蚀功能精准去除材料表面 0.1-10 纳米杂质层,配合 SEM、XPS 等设备使用,使元素含量分析误差从 5% 降至 0.5%,提升检测精度。

三、未来拓展方向:这些新领域值得关注

随着技术升级,离子溅射仪的应用边界持续拓宽,以下两大方向已展现出明确的产业化潜力。

(一)柔性电子领域

低温沉积特性适配柔性基材需求,目前已成功制备弯折半径仅 5 毫米的透明导电膜触摸屏,未来可广泛应用于可穿戴设备、柔性显示屏等产品。

(二)生物医学工程

在组织工程支架表面沉积羟基磷灰石等生物活性薄膜,提升与人体细胞的相容性。实验显示,改性支架的骨整合速度比未改性支架快 3 倍,有望解决人工骨植入愈合难题。

结语

从表面改性的 “性能优化”,到特种材料的 “从零到一”,再到科研探索的 “破壁赋能”,离子溅射仪早已摆脱 “镀膜设备” 的单一标签,成为现代材料科学与表面工程的核心支撑平台。

我们正持续升级技术 —— 开发高精度离子束控制模块、拓展多靶共溅射材料组合,助力更多行业实现技术突破。若您在材料改性、特种材料制备或科研实验中遇到难题,欢迎随时交流。让设备的 “多功能性” 精准匹配需求,正是技术创造价值的核心逻辑。

客服1

客服1