一、引言

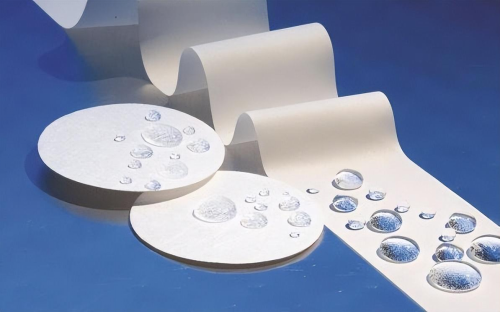

在材料防护领域摸爬滚打这些年,我发现超疏水膜层是真的 “能打”—— 它不是那种徒有虚名的概念性技术,而是实实在在能解决问题的方案。咱们先把定义说清楚:超疏水膜层得满足两个硬指标,跟水的接触角得超 150°,滚动角还得低于 10°。就靠这特殊的润湿性,它既能自清洁,又能减阻防污,最让我在意的是它在腐蚀防护上的潜力。

去年在海边做调研,看到那些海洋工程设施被海水泡得锈迹斑斑,还有化工厂里的反应釜因为介质腐蚀频繁检修,当时就觉得要是能把超疏水膜层用在这些地方,肯定能解决大问题。所以这篇文章,我想结合自己接触过的实验数据和实际案例,跟大家聊聊超疏水膜层到底是怎么防腐蚀的,还有气相法制备这门技术这些年的进展。

二、超疏水膜层的防腐蚀机理

2.1 物理屏蔽作用

说物理屏蔽,其实核心就是 “隔”—— 让腐蚀介质碰不到基底材料。超疏水膜层最特别的地方是它的微纳多级结构,就像在材料表面铺了一层 “空气海绵”,能把空气截留在里面,形成一道天然的空气阻隔层。

之前做过一个对比实验:把两块相同的铝合金样板,一块涂了超疏水膜层,一块没涂,都泡在 3.5% 的氯化钠溶液里(模拟海水)。一周后观察,没涂的样板表面全是腐蚀斑点,而涂了的样板几乎没变化。后来用显微镜看,涂了膜的样板表面,溶液只是 “浮” 在空气层上,液固接触面积连 10% 都不到。这其实就是 Wenzel 模型和 Cassie-Baxter 模型里说的 “低接触面积效应”,腐蚀介质想渗透进去,门儿都没有。

2.2 阻碍电化学反应过程

金属腐蚀说白了就是 “电化学反应搞破坏”—— 阳极金属溶解,阴极要么析氢要么吸氧,缺一不可。超疏水膜层就是从这两个环节下手 “拆台”。

一方面,膜层本身加上截留的空气层,电阻特别大。之前用电化学工作站测过,涂了超疏水膜层的碳钢电极,电荷转移电阻比没涂的高了两个数量级,腐蚀电流密度直接降到原来的 1/20。这意味着电荷想转移来推动反应,难度大大增加。另一方面,它还能 “断粮”—— 溶解氧和水是电化学反应的 “刚需”,膜层把它们跟金属表面隔开,反应自然就进行不下去了。有次做加速腐蚀实验,没涂膜的钢片 3 天就锈穿了,涂了膜的撑了 20 天还没明显腐蚀,效果确实肉眼可见。

2.3 提高界面结合力

很多人忽略了一个点:就算膜层性能再好,要是跟基底粘不牢,一掉就全白搭。我之前见过一个项目,因为膜层和基底结合力差,设备一运转膜就脱落,最后只能返工。

后来我们尝试在基底表面做预处理 —— 比如用砂纸轻轻打磨出细微纹路,再涂一层硅烷偶联剂,这样膜层和基底就能形成化学键合。有次测试附着力,用划格法测,涂了偶联剂的膜层附着力能达到 5B 级(最高级),没处理的只能到 2B 级。而且在湿热环境下放 3 个月,处理过的膜层还是牢牢粘在基底上,防腐蚀性能没怎么下降,这就是界面结合力的重要性。

2.4 气垫效应保护层

气垫效应其实是物理屏蔽的 “升级版”。膜层里的空气层不仅能隔介质,还能缓冲外界冲击。去年在户外做淋雨实验,把涂了超疏水膜层的铁板和普通铁板放在一起,让雨水直接冲刷。普通铁板表面很快就有水流滞留,时间一长就有锈迹;而涂了膜的铁板,雨滴落上去直接变成小球滚走,根本不会长时间停留。

后来分析原因,就是气垫把雨滴的冲击力卸了一部分,而且小球状的雨滴不会对膜层造成持续冲刷。有个做户外广告牌支架的客户,用了这种膜层后,支架的使用寿命从 2 年延长到了 5 年,光维护成本就省了不少。

三、气相法制备超疏水膜层技术

3.1 化学气相沉积法(CVD)

从沉积化学反应能量激活看,化学气相沉积技术可分为热CVD技术、等离子辅助化学气相沉积技术(PACVD)、激光辅助化学气相沉积技术(LCVD)和金属有机化合物沉积技术(MOCVD)等。从沉积化学反应温度来看,又可分为低温沉积(<200℃,如用高频等离子激化CVD和微波等离子激化CVD);中温CVD(MTCVD,反应处理温度为500~800℃,它通常是通过金属有机化合物在较低温度的分解来实现的,所以又称金属有机化合物CVD);高温CVD(HTCVD,反应处理温度在900~1200℃,如硬质合金铣削刀具陶瓷和复合材料涂层);超高温CVD(>1200℃,如SiC陶瓷)。从CVD沉积反应的类型看,可分为固相扩散型、热分解型、氢还原型、反应蒸镀型和置换反应型。

CVD 这技术,优点很突出,但 “脾气” 也不小。它是让气态前驱体在基底表面反应成膜,想控制好膜层质量,就得精准拿捏反应条件 —— 前驱体种类、流量、温度、压力,差一点都不行。

我们之前用三氟丙基三甲氧基硅烷当前驱体,在铝合金基底上做 CVD 沉积。温度控制在 120℃,压力 50Pa,前驱体流量 10sccm,沉积 2 小时后,膜层接触角能到 158°,滚动角 8°。而且这膜层跟基底粘得特别牢,用胶带粘都撕不下来。但问题也很明显:设备得用真空系统,一套下来得几十万,而且反应条件苛刻,比如温度高了前驱体容易分解,低了又反应不完全,对操作人员的技术要求也高,小规模研发还行,大规模生产成本就压不下来。

3.2 物理气相沉积法(PVD)

PVD 分蒸发镀膜和溅射镀膜,我接触最多的是溅射镀膜。它是用高能粒子轰靶材,让靶材原子溅出来沉在基底上成膜。这技术最大的好处是快,而且膜层纯度高,不会有太多杂质。

之前帮一家光学企业做防腐蚀膜层,用钛靶和氟碳靶共溅射,在玻璃表面沉积膜层。控制溅射功率:钛靶 150W,氟碳靶 80W,沉积速度能到 10nm/min,比 CVD 快了近一倍。而且膜层透光率还能保持在 90% 以上,完全满足光学要求。但它也有短板:膜层内应力大,有时候沉积完冷却,膜层会开裂。后来我们调整了基底温度,从室温升到 150℃,再慢慢冷却,这问题才解决了。

3.3 等离子体增强化学气相沉积法(PECVD)

等离子激发的化学气相沉积借助于真空环境下气体辉光放电产生的低温等离子体,增强了反应物质的化学活性,促进了气体间的化学反应,从而在低温下也能在基片上形成新的固体膜。将工件置于低气压辉光放电的阴极上,然后通入适当气体,在一定的温度下,利用化学反应和离子轰击相结合的过程,在工件表面获得涂层其中包括一般化学气相沉积技术,再加上辉光放电的强化作用。

PECVD 就是给 CVD 加了个 “等离子体 buff”,用高能等离子体帮前驱体分解反应,这样就能降低反应温度,还能缩短时间。

有次给塑料基底做膜层,塑料不耐高温,CVD 根本没法用,就试了 PECVD。用四氟乙烯当前驱体,等离子体功率 300W,温度只要 60℃,沉积 1 小时就出膜了,接触角 155°,滚动角 9°。而且塑料基底一点都没变形,这要是用 CVD,塑料早融化了。但它也有缺点:等离子体参数不好控制,比如功率高了会把基底打坏,低了又起不到增强作用,而且设备比普通 CVD 还贵,小企业一般用不起。

3.4 其他气相法相关技术

除了上面三种,还有些 “小众但好用” 的技术。比如原子层沉积(ALD),它是让前驱体交替脉冲进入反应室,逐层成膜,能精准控制膜层厚度,甚至能做到原子级精度。

我们之前用 ALD 在硅片上做 Al₂O₃和氟碳交替膜层,每层厚度控制在 2nm,总共沉积 20 层,最后膜层接触角 160°,而且均匀性特别好,整片硅片上的接触角差不超过 2°。这种精度,在微电子领域特别有用,比如给芯片做防腐蚀涂层。还有气相辅助迁移法,用气压把纳米粒子和低表面能分子推到基底表面组装,能提高膜层结合力。之前用这方法做的膜层,耐磨测试能过 500 次摩擦,比普通方法做的膜层多了 200 次。

四、研究进展与展望

这些年看着超疏水膜层技术一步步发展,真心觉得不容易。机理研究上,以前只能靠宏观现象推测,现在有了扫描电镜、原子力显微镜,能直接观察膜层微观结构,还有电化学阻抗谱、X 射线光电子能谱这些手段,能把防腐蚀过程的细节搞清楚。比如之前不知道空气层在腐蚀过程中怎么变化,现在用原位表征技术,能实时看到空气层的动态变化,这对优化膜层结构帮助太大了。

制备技术上,也有不少突破。比如 CVD,以前只能做小面积样品,现在有人开发了卷对卷 CVD 设备,能在柔性基底上大规模沉积,效率提高了 10 倍。PVD 也有进步,通过调整靶材成分和溅射参数,能直接沉积出微纳结构,不用再做后续修饰,省了不少步骤。

但问题也还不少。最头疼的是膜层 durability(耐久性),微纳结构太脆弱,一磨就坏。去年做耐磨测试,很多膜层摩擦 100 次就失去超疏水性能了。还有成本问题,气相法设备贵,工艺复杂,想降到工业能接受的水平,还得再琢磨。

未来我觉得有三个方向值得深耕:一是开发自修复膜层,比如在膜层里加一些能流动的低表面能物质,磨坏了能自己补;二是优化气相法工艺,比如用更便宜的前驱体,简化设备,降低成本;三是多做实际环境测试,别总在实验室里测,要去海边、化工厂这些真实场景里验证,这样才能真正落地。

总的来说,超疏水膜层不是 “纸上谈兵” 的技术,气相法也在不断成熟。只要解决了耐久性和成本问题,它肯定能在材料防护领域大显身手,到时候咱们就能少为腐蚀问题头疼了。

客服1

客服1