溅射镀膜的基本原理就是让具有足够高能量的粒子轰击固体靶表面使靶中的原子发射出来,沉积到基片上成膜。溅射镀膜有多种方式,其典型方式如表2-3 所示,表中列出了各种溅射镀膜的特点及原理图。从电极结构上可分为二极溅射、三极或四极溅射和磁控溅射。射频溅射适合于制备绝缘薄膜;反应溅射可制备化合物薄膜;中频溅射是为了解决反应溅射中出现的靶中毒、弧光放电及阳极消失等现象;为了提高薄膜纯度而分别研制出像压溅射、非对称交流溅射和吸气溅射;为了改善膜层的沉积质量,研究开发了非平衡磁控溅射技术。

近年来,随着溅射设备及工艺方法的不断创新,无论是金属,还是其他材料,均可溅射技术。溅射技术制备薄膜,满足各行各业的需求。

表2-3 各种溅射镀膜方法的原理及特点

序 号 | 溅射方式 | 溅射电源 | 工作压力/Pa | 特点 | 原理图 |

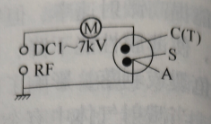

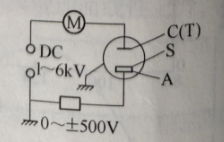

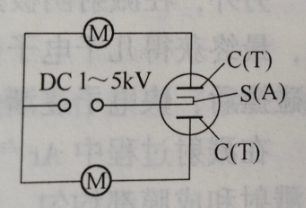

1 | 二极溅射 | DC 1~5kV | 约 1 | 构造简单。在大面积基体上可沉积均匀膜层。通过改变工作压力和电压来控制放电电流 |  |

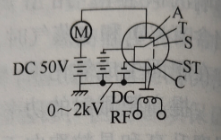

2 | 三极或四极溅射 | DC 0~2kV | 约 0.1 | 低压力,低电压放电。可独立控制靶的放电电流和离子能量,也可采用射频电源 |  |

3 | 磁控溅射 | DC 0.2~1kV | 约 0.1 | 磁场方向与阴极(靶材)表面平行,电场与磁场正交,减少电子对基体的轰击,实现高速低温溅射 |  |

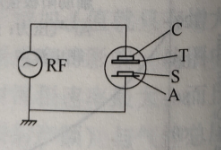

4 | 射频溅射 | RF 0.3~10kW | 约 1 | 可以制备绝缘薄膜如石英、玻璃、氧化铝等,也可以溅射金属靶材 |  |

5 | 偏压溅射 | 工件偏压 0~500V | 1 | 用轻电荷轰击工件表面,可得到不含 H₂O、N₂ 等残留气体的薄膜 |  |

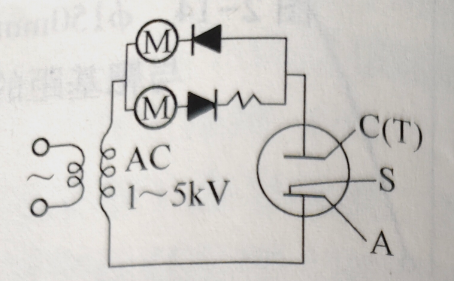

6 | 非对称交流溅射 | AC 1~5kV | 1 | 振幅大的半周期溅射阴极,振幅小的半周期轰击基板放出所吸附气体,提高镀膜纯度 |  |

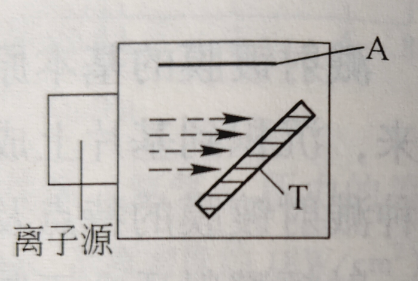

7 | DC | 约 10⁻³ | 在高真空下,利用离子束镀膜,是非等离子体状态下的成膜过程。靶也可以接地电位 |  | |

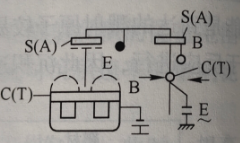

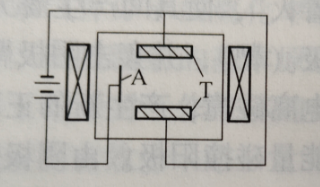

8 | 对向靶溅射 | DC | 约 0.1 | 两个靶对向放置,在垂直靶的表面方向加磁场,可以对磁性材料进行高速低温溅射 |  |

9 | 吸气溅射 | DC 1~5kV | 1 | 利用对溅射粒子的吸气作用,除去杂质气体,能获得纯度高的薄膜 |  |

10 | 反应溅射 | DC 1~7kV | 在氩气中混入活性反应气体(如N₂等) | 可制作化合物氯化钽、氯化硅、氯化钛等。 | 从原理上讲,上述各种方案都可以进行反应溅射,当然1、9两种方法一般不用于反应溅射。 |

①模型图中符号说明:C(T)一靶;S-工件;C-加热电子极;ST一稳定极;A一基片;T一靶材;S(A)一工件(基片);B-磁场。

客服1

客服1