离子镀膜作为真空镀膜领域的关键技术之一,凭借等离子体调控与离子轰击效应的协同作用,实现了薄膜性能的突破性提升。其核心优势在于通过精准控制成膜过程中的能量传递、粒子反应与微观结构演化,制备出高硬度、高附着性、高稳定性的功能薄膜,广泛应用于刀具、模具、航空航天构件等高端制造领域。

一、等离子体在离子镀膜中的核心作用

等离子体作为离子镀膜的 “能量载体” 与 “反应介质”,其独特的物理化学特性贯穿成膜全过程,主要通过三大核心功能实现薄膜性能的优化:

(一)激活反应:降低能垒,强化化合物形成

等离子体放电过程中,电子与粒子的碰撞使膜材粒子(如 Ti、Al)从基态跃迁至激发态,反应气体分子(如 N₂、O₂)发生解离与电离(典型反应如 N₂→2N⁺+e⁻)。这一过程显著降低了化学反应的活化能,使膜材粒子与反应气体的结合更充分,不仅提升了 TiN、Al₂O₃等化合物薄膜的形成效率,还能有效减少杂质相,使薄膜纯度达到 99% 以上。相较于传统化学沉积技术,等离子体激活作用使反应速率提升 2~3 倍,为规模化生产提供了可能。

(二)提供能量:突破传统镀膜的能量局限

等离子体的热动能(1~10eV)与电场加速能叠加后,可为沉积粒子提供 10~100eV 的激活能,彻底突破了传统蒸发镀粒子能量不足 1eV 的瓶颈。充足的能量供给使高硬度(HV>2000)、高附着性(结合力 > 50N)薄膜的沉积成为现实,同时使沉积速率提升 30%~50%。这种能量优势尤其适用于制备厚膜(>5μm)与多层复合膜,避免了传统技术中膜层易脱落、性能衰减的问题。

(三)调控结构:优化薄膜微观形貌与性能

高能正离子(10~50eV)对沉积表面的轰击作用,会引发原子重排、晶界迁移等微观过程,实现薄膜结构的精准调控。例如,通过离子轰击可使薄膜从松散的柱状晶结构转变为致密的等轴晶结构,致密度提升至孔隙率;同时降低摩擦系数至 0.2 以下,显著提升耐磨性。这种结构调控能力使离子镀膜能够根据应用需求,定制化制备具有特定力学、物理性能的薄膜材料。、

二、离子轰击效应的全流程作用机制

离子轰击是离子镀膜区别于其他镀膜技术的核心特征,其效应贯穿基片预处理、膜层生长及膜 / 基界面形成的全过程,通过多维度作用优化成膜质量:

(一)对基片表面的改性作用

1. 深度清洁效应:离子溅射的能量阈值为 5~10eV,低于该阈值时仅物理清除 H₂O、CO₂等吸附污染物;高于 10eV 时可有效溅射去除 Al₂O₃、Fe₃O₄等氧化层。高能活性粒子(如 Ar⁺、N⁺)还能与基片表面杂质发生化学反应(如 C+O⁺→CO↑),实现原子级别的深度清洁。

2. 缺陷工程调控:离子轰击的能量传递遵循公式E_{\mathrm{t}}=\frac{4 M_{\mathrm{i}} \cdot M_{\mathrm{P}}}{(M_{\mathrm{i}}+M_{\mathrm{P}})^2} E,当传递能量E_{\mathrm{t}}>25eV(金属基片离位阈能)时,晶格原子发生离位,形成空位、间隙原子等点缺陷(空位浓度可达 10¹⁸~10²⁰cm⁻³),缺陷凝聚后形成密度 > 10¹²cm⁻² 的位错网络,为原子扩散提供通道。

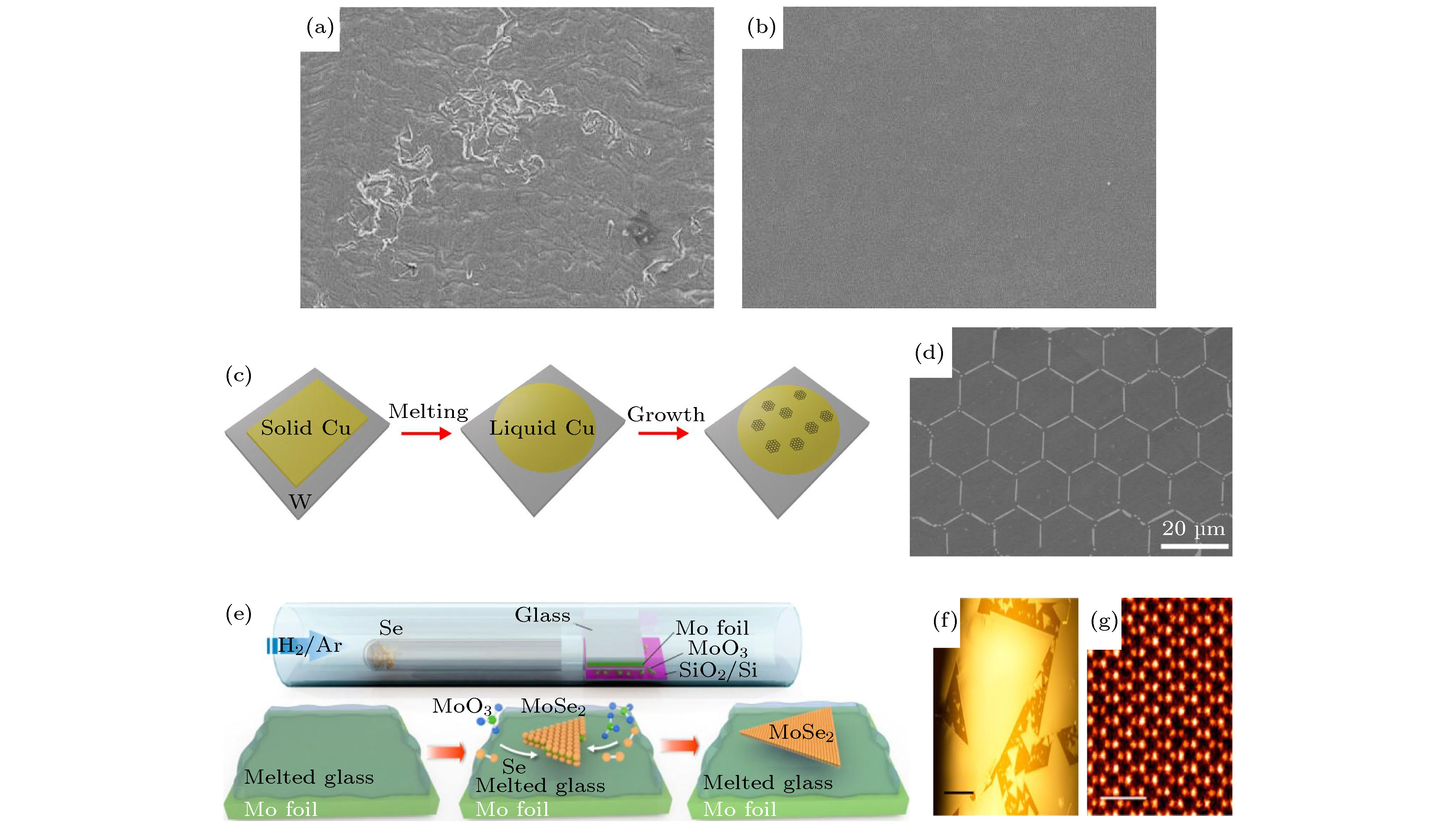

3. 结构与形貌优化:当点缺陷浓度超过临界值(~10²¹cm⁻³)或气体掺入量 > 5at.% 时,基片表面晶体结构可转变为非晶态,如 Ar⁺轰击 Si 基片时,掺入量达 8at.% 可形成非晶硅膜;同时离子轰击导致表面原子溅射产额差异,使粗糙度 Ra 从 0.1μm 增至 0.3~0.5μm,增强膜 / 基机械咬合作用。

4. 成分与温度调控:低能离子(<50eV)通过 “动能注入” 和 “缺陷捕集” 机制实现气体掺入,非晶材料的气体溶解度是晶体材料的 2~5 倍;离子轰击的能量转化效率约 80%,如 200eV 的 Ar⁺以 10¹⁵cm⁻²・s⁻¹ 通量轰击钢基片,10 分钟内温度可从室温升至 250~300℃,为后续成膜提供适宜的热环境。

(二)对膜 / 基界面的强化作用

1. 形成过渡层提升结合力:离子注入深度可达 10~100nm,通过反冲注入与级联碰撞形成厚度 1~5μm 的 “伪扩散层”,如 TiN 膜在钢基片上的过渡层含 FeTi、TiC 等新相,使界面结合力从机械结合(N)跃升至冶金结合(>80N),有效避免膜层剥离。

2. 加速原子扩散:高缺陷浓度使原子扩散激活能降低 30%~50%,如 Ti 在 Fe 中的扩散激活能从 280kJ/mol 降至 150kJ/mol,离子轰击的 “动量传输” 效应进一步加速扩散,使界面互扩散区宽度增加至 0.5~1μm,形成稳固的冶金结合界面。

3. 优化成核模式:基片表面缺陷作为异质成核位点,使成核密度从 10⁶cm⁻² 增至 10¹⁰cm⁻²,推动非反应性成核向扩散 - 反应型成核转变,如 Ti 在 Si 上形成 TiSi₂过渡相,提升成膜稳定性。

4. 提升覆盖均匀性:工作气压(1~10Pa)下,膜材粒子平均自由程与蒸距(10~30cm)相当,散射后绕镀角可达 120°~150°,实现齿轮、深孔件等复杂形状工件的均匀镀膜,正反面膜厚差≤10%。

三、基片负偏压的调控机制与应用

基片负偏压是控制离子能量与运动行为的核心参数,通过三种电位配置实现不同功能需求的精准适配:

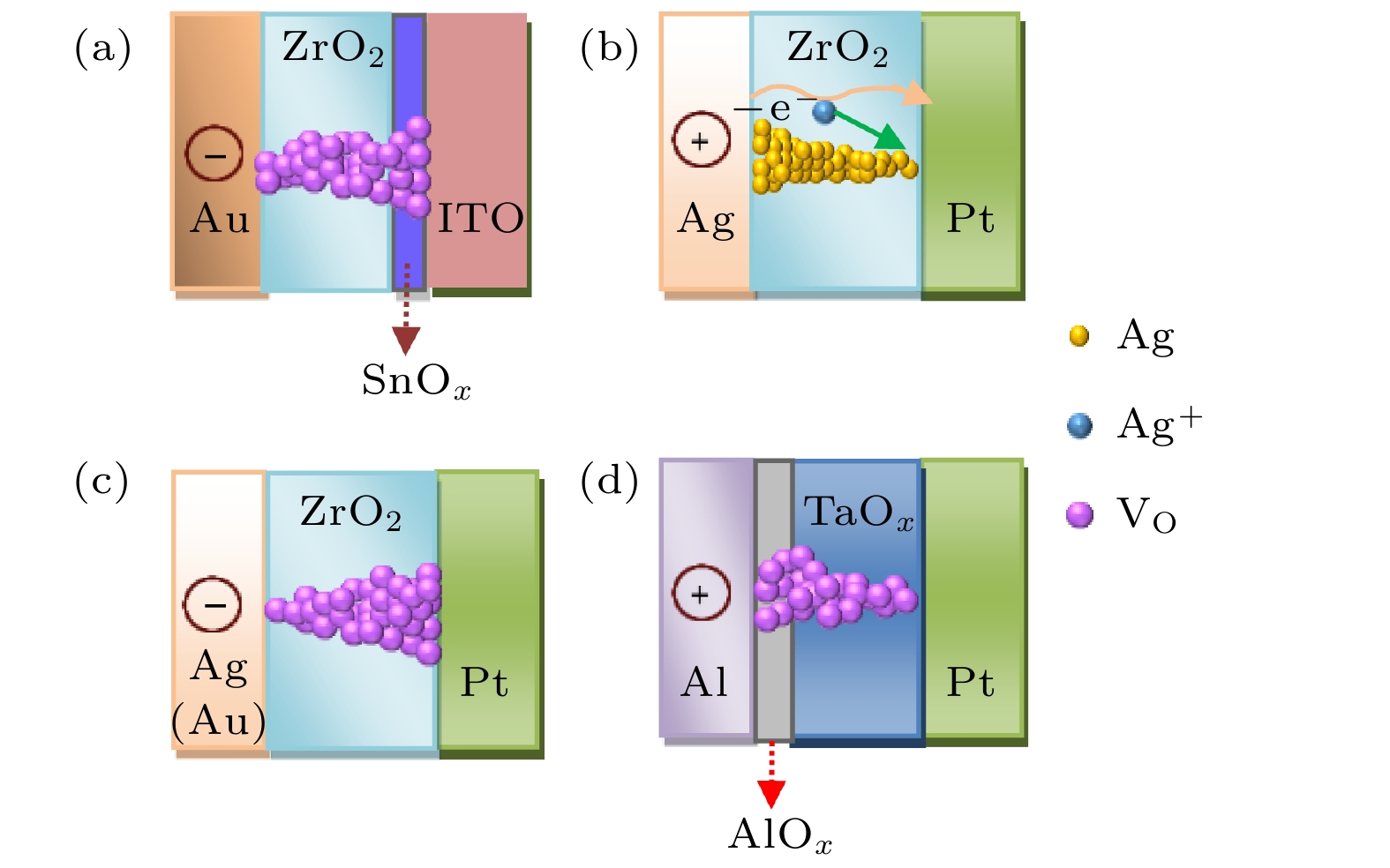

(一)电位配置及特性

1. 接地模式:基片与机壳等电位(零电位),相对等离子体的鞘层电位约 - 3~-5V,仅吸引能量 < 10eV 的低能离子,适用于精密光学元件、半导体芯片等低损伤镀膜场景。

2. 悬浮模式:鞘层电位约 - 10~-50V,离子能量 10~50eV,兼顾表面清洗与薄膜沉积,是装饰膜、普通功能膜的常用配置。

3. 外加负偏压模式:外加偏压范围 - 100~-5000V,鞘层电位与外加偏压近似相等,离子能量可达 100~5000eV,适用于耐磨、耐腐蚀等高强度薄膜制备。

(二)核心作用机制

离子鞘电位与负偏压满足关系Vsh≈Vb+Vplas(其中Vplas为等离子体电位,约 1~5V),离子获得的能量可通过公式Eion=qVsh(q 为离子电荷量)计算。低能(eV)离子主要发挥清洗作用,高能(>100eV)离子则直接参与成膜,通过动量传递引发膜层结构重构,实现致密化与性能优化。四、离化率的影响规律与技术意义

离化率作为离子镀膜的核心性能指标,直接决定薄膜的成分、结构与功能特性:

(一)定义与量化表征

离化率指被电离的膜材原子数占总蒸发原子数的百分比,是区分离子镀(离化率 > 5%)与蒸发镀(离化率关键标志。单组分离化率公式为α=ni+nani=nni,其中ni(10¹⁰~10¹²cm⁻³)为离子密度,na(10¹¹~10¹³cm⁻³)为中性粒子密度,n为等离子体云总密度。(二)影响因素与调控

1. 放电功率:功率提升直接增加电子动能与碰撞频率,使离化率显著上升,但需避免功率过高导致的等离子体不稳定。

2. 气体压力:存在最佳压力窗口(1~5Pa),压力过高会缩短电子自由程,过低则碰撞概率不足,均导致离化率下降。

3. 阴极材料:电子发射能力强的材料(如 LaB₆、CeB₆)可使离化率提升 20%~30%,优化放电效率。

(三)技术意义

离化率直接决定薄膜性能,如 TiN 膜的离化率从 5% 提升至 30% 时,硬度从 HV1800 增至 HV2500,耐磨性提升 1.5~2 倍;反应离子镀中,离化率 > 20% 可确保反应充分性,避免膜层成分偏离化学计量比,保证功能稳定性。

五、工艺参数的协同调控与优化

离子镀膜的工艺优化需实现多参数协同,核心目标是精准控制薄膜成分(化学计量比偏差 ±2% 以内)、组织结构(晶粒尺寸 10~100nm,致密度 > 98%)与膜 / 基结合力(>50N):

(一)关键控制因素

1. 粒子能量:成膜阶段膜材离子能量 10~500eV,清洗阶段 500~2000eV,能量匹配是结构优化的核心。

2. 粒子通量:膜材粒子通量 10¹⁴~10¹⁶cm⁻²・s⁻¹,离子通量占比 10%~30%,平衡沉积速率与致密化效果。

3. 通量比例:反应气体与膜材粒子通量比需匹配化学计量比,如沉积 TiN 需 N₂/Ti 通量比≈1.2~1.5。

(二)核心工艺参数调控

1. 镀膜室气体压力:普通离子镀 Ar 气压力 0.5~5Pa,反应离子镀总压力 1~10Pa(工作气体分压 0.5~3Pa,反应气体分压 0.5~7Pa),压力 > 5Pa 时离子能量衰减显著。

2. 反应气体分压:多元化合物(如 TiAlN)需精准调控多组分分压,N₂分压 0.8~1.2Pa、AlCl₃分压 0.2~0.5Pa 为最优区间,分压偏差易导致硬度下降或内应力激增(>1GPa)。

3. 蒸发源功率:电子束蒸发源功率 5~15kW(金属膜 5~8kW,陶瓷膜 10~15kW),阴极电弧源电流 50~150A,需避免功率过高产生 > 1μm 的液滴缺陷。

4. 蒸发速率:最佳范围 0.1~0.5μm/min,过快(>1μm/min)导致孔隙率 > 5%,过慢(<0.05μm/min)引发晶粒粗大(>200nm)。

5. 蒸发源 - 基片间距:电子束蒸发 20~40cm,磁控溅射 7~10cm,电弧离子镀 15~25cm,确保基片处于等离子体高密度区(离子密度 > 10¹¹cm⁻³)。

6. 基片负偏压:清洗阶段 - 600~-2000V(持续 5~10 分钟),成膜阶段 - 50~-200V,偏压过高(<-500V)导致反溅射率> 30%。

7. 基体温度:低温成膜(室温~200℃)适用于热敏材料,中温成膜(200~450℃)兼顾硬度与韧性,需补偿离子轰击带来的 30~50℃温升。

结语

离子镀膜技术的核心优势在于通过等离子体调控、离子轰击效应与多工艺参数协同,实现了薄膜性能的精准定制。从等离子体激活反应到基片负偏压调控,从离化率优化到工艺参数匹配,每一个环节的精细化控制都直接影响薄膜的最终性能。随着高端制造对功能薄膜需求的不断提升,离子镀膜技术将向更高离化率、更精准参数控制、更复杂膜系结构的方向发展,为航空航天、精密制造、电子信息等领域提供更具竞争力的材料解决方案。未来,通过结合数值模拟与实验优化,有望实现离子镀膜工艺的智能化调控,进一步拓展其应用边界。

客服1

客服1