在真空溅射镀膜体系中,反应磁控溅射是衔接磁控溅射高沉积速率与化合物薄膜制备需求的核心技术,其本质是在磁控溅射的电磁场约束基础上,引入活性反应气体,让溅射原子在基片或靶面完成 “气相化合”,从而实现从金属靶到绝缘 / 功能化合物薄膜的转化。相较于此前探讨的射频溅射,反应磁控溅射更聚焦于工业级化合物薄膜的稳定量产,且其技术演进始终围绕 “解决靶面电荷积累”“精准控制薄膜化学计量比” 两大核心难题展开,尤其在半导体、5G 射频器件等领域的应用具有不可替代性。

一、反应磁控溅射的核心原理与 “双模式” 沉积机制

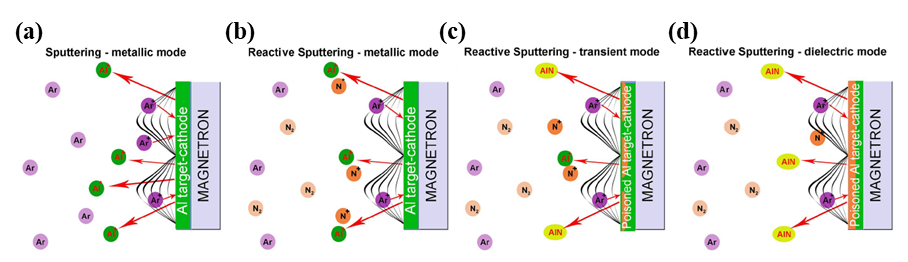

反应磁控溅射的基础是磁控溅射的E×B 电子漂移效应:靶面垂直电场与平行磁场形成的 “电子捕集阱”,让二次电子沿摆线轨迹运动,大幅提升氩气电离率,实现高速、低温的金属原子溅射。而反应磁控的独特性在于向真空腔通入 O₂、N₂、CH₄等活性气体,其沉积过程存在两种典型模式:

1. 金属模式:靶面仅发生金属原子溅射,活性气体与溅射原子在基片表面完成化合。此时靶面无化合物覆盖,溅射速率高,但薄膜化学计量比易受反应气体流量影响 —— 比如用铝靶制备 Al₂O₃薄膜时,若 O₂流量不足,基片表面会出现金属铝颗粒,导致薄膜绝缘性失效。

2. 化合物模式:活性气体在靶面先与金属原子反应形成化合物层,再被氩离子溅射至基片。这种模式下薄膜成分更稳定,但靶面化合物层会降低溅射产额,且易引发 “靶中毒”,是直流反应磁控的核心技术瓶颈。

两种模式的切换临界点可通过放电电压 - 反应气体分压曲线判定:当反应气体分压超过临界值,放电电压会骤升,标志着靶面完全被化合物覆盖,进入化合物模式。这一特性决定了反应磁控必须精准调控气体流量,才能兼顾沉积速率与薄膜性能。

二、直流反应磁控的致命缺陷:靶中毒与弧光放电

早期直流反应磁控在制备 SiO₂、AlN 等绝缘薄膜时,会陷入三大技术困境:

1. 靶中毒:靶面非侵蚀区沉积的绝缘化合物层会积累正电荷,使靶面电位抬升,氩离子无法有效轰击靶材,溅射速率骤降 50% 以上,甚至完全停镀。例如用硅靶制备 SiO₂薄膜时,若 O₂流量过高,靶面会快速形成 SiO₂绝缘层,导致放电电压从 400V 升至 800V,沉积速率从 100nm/min 降至 10nm/min 以下。

2. 弧光放电:靶面积累的电荷击穿绝缘层时,会产生微弧放电,瞬间电流可达数百安培,不仅会熔化靶面形成大颗粒杂质,还会在薄膜上留下针孔缺陷 —— 这对于半导体芯片的绝缘层而言,相当于直接破坏器件的漏电防护。

3. 阳极消失:绝缘薄膜会覆盖阳极表面,使阳极失去收集电子的能力,等离子体放电变得极不稳定,薄膜均匀性误差会扩大至 ±10% 以上,无法满足工业量产要求。

这些缺陷曾让直流反应磁控长期局限于实验室研究,直到中频交流反应磁控的出现才实现技术突破。

三、中频交流反应磁控:孪生靶的 “自清洁” 与量产突围

中频交流反应磁控(通常为 40kHz)的核心创新是孪生靶交替阴阳极设计,其工作逻辑可拆解为 “周期切换 + 电荷中和” 两大步骤:

1. 电极角色交替:一对相同材质的靶材在交变电场下,每半个周期互换阴极与阳极身份。当靶 A 为阴极时,氩离子轰击其表面实现溅射;靶 B 为阳极时,等离子体中的电子会中和其表面积累的正电荷,完成 “自清洁”。下半个周期两者角色反转,循环往复。

2. 抑制弧光放电:交变电场让靶面电位周期性归零,避免了电荷的持续积累,弧光放电发生率降至直流模式的 1/100 以下。同时,双靶的 “互补溅射” 还能提升薄膜均匀性 —— 例如在 ITO 透明导电膜量产中,中频双靶反应磁控的膜厚均匀性可控制在 ±5%,远优于直流模式的 ±15%。

在工艺参数上,中频反应磁控还实现了两大突破:一是沉积速率提升至直流模式的 3-10 倍,如 SiO₂薄膜沉积速率可达 240nm/min,满足 5G 基站天线面板的大面积镀膜需求;二是可通过调节气体流量精准控制薄膜化学计量比,比如制备 ZnO 晶种层时,当 O₂/Ar 分压比为 1:4、溅射功率密度 40W/cm²,薄膜晶粒最细小且致密,能为太阳能电池光阳极提供优良的成核基底。

四、半导体领域的专业应用:从芯片钝化到 5G 射频介质

在半导体与射频器件制造中,反应磁控溅射的技术优势被精准落地到具体工艺环节:

1. 芯片钝化层制备:采用中频反应磁控溅射沉积 Si₃N₄钝化膜时,可在 200℃低温下实现膜层致密化,缺陷密度比射频溅射降低 3-4 个数量级,能有效隔离水汽与离子,保护芯片核心电路。

2. 5G 射频器件介质谐振器:用 Al 靶和 O₂反应制备的 Al₂O₃薄膜,介电常数稳定性可控制在 ±0.5%(-40~85℃),且膜层与陶瓷基底附着力>50MPa,满足基站射频模块的高频信号传输需求。

3. 功率芯片绝缘层:氮化铝(AlN)薄膜通过中频反应磁控溅射制备时,热导率可达 180W/m・K,击穿电压超 1000V,能支撑车规 IGBT 芯片在 - 40~150℃的极端工况下稳定运行。

五、技术边界与进阶方向

反应磁控溅射仍存在局限性:中频模式会使基片温升增加 100℃左右,不适用于柔性基板等超低温需求场景;而单靶脉冲反应磁控虽可降低温升,但沉积速率会相应下降。未来其技术进阶将聚焦于等离子体实时监测—— 通过等离子发射谱(OES)监测金属粒子浓度,自动调节反应气体流量,实现薄膜成分的闭环控制,这也是半导体先进制程中薄膜制备的核心攻关方向。

从直流模式的靶中毒困境,到中频双靶的量产突破,反应磁控溅射的技术演进本质是 “电磁场调控” 与 “化学反应控制” 的精准耦合,它用一层微米级的化合物薄膜,撑起了半导体器件的性能上限与工业量产的效率底线。

客服1

客服1