在蒸发镀膜工艺中,温度就像 “隐形的指挥家”—— 它影响着蒸发材料的原子运动、膜层的结晶质量、基材与膜层的结合力,甚至决定着薄膜最终的光学、电学、力学性能。哪怕 ±5℃的温度偏差,都可能导致膜层出现针孔、开裂、附着力差等问题。作为专注真空技术的从业者,微仪真空结合多年实践经验,从蒸发源、基材、环境三大核心维度,拆解蒸发镀膜系统中温度控制的关键技巧,帮你精准把控每一步温度细节,稳定产出高质量薄膜。

一、先明确:温度失控会给薄膜带来哪些 “致命问题”?

在探讨技巧前,需先清楚温度失控的危害 —— 这些问题直接决定了温度控制的必要性,也是后续技巧设计的核心出发点:

1. 蒸发源温度过低:材料蒸发速率慢且不稳定,膜层沉积不均匀(厚度偏差>5%),甚至出现 “局部未蒸发” 导致膜层缺料;

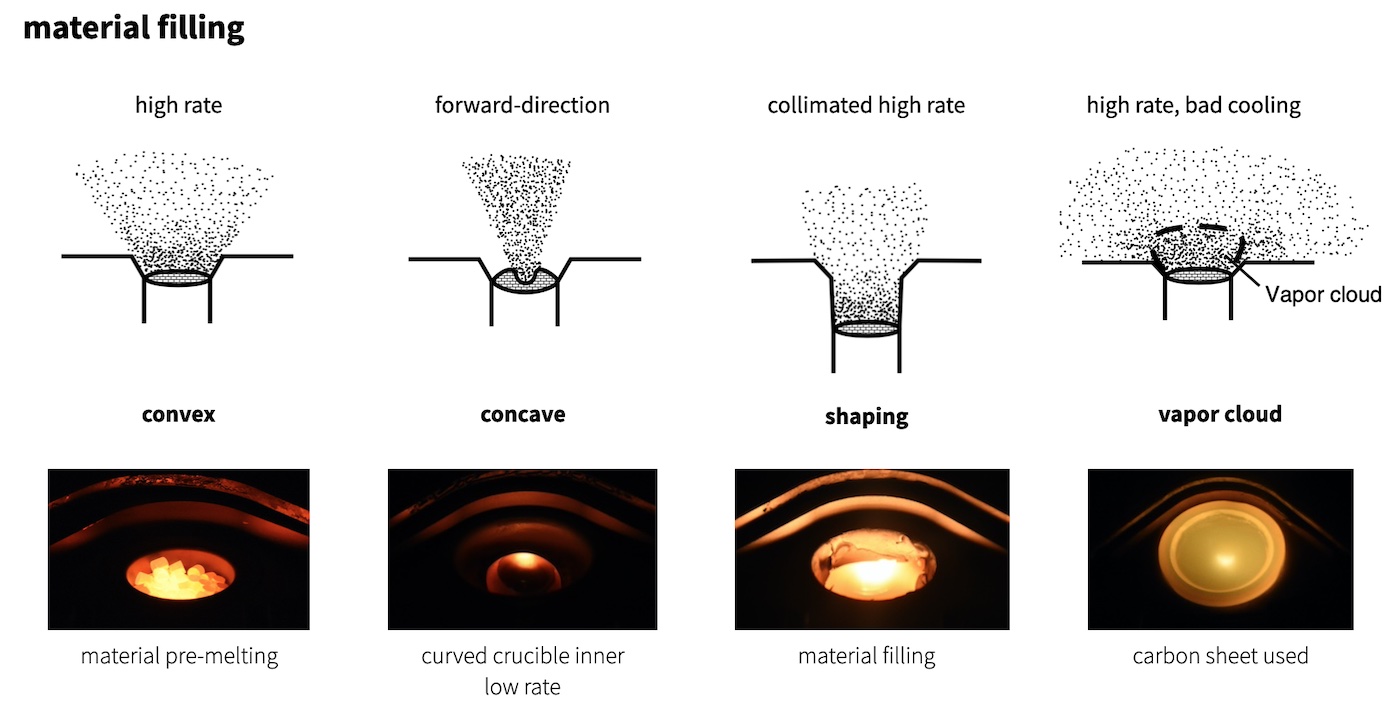

2. 蒸发源温度过高:材料过度蒸发产生 “喷溅”,薄膜表面出现颗粒瑕疵(直径>1μm),且易导致低熔点成分挥发,膜层成分偏离设计值(如合金膜成分偏差>3%);

3. 基材温度过低:膜层原子扩散能力弱,膜层疏松多孔(致密度<80%),光学膜透光率下降 5%-10%,导电膜电阻率升高 20% 以上;

4. 基材温度过高:柔性基材(如 PET)易变形褶皱,有机材料(如 OLED 发光层)会热分解,膜层附着力反而下降(划格测试从 5B 降至 3B);

5. 环境温度波动:真空室壁温度不均会导致残余气体对流,影响蒸发原子飞行轨迹,膜层均匀性偏差扩大至 3% 以上。

二、核心技巧:从 3 大维度把控温度,稳定薄膜质量

蒸发镀膜系统的温度控制需覆盖 “蒸发源 - 基材 - 环境” 全链条,每个环节都有针对性技巧,需结合材料特性与薄膜需求灵活调整。

(一)蒸发源温度控制:精准调控 “原料输出”,避免过蒸或欠蒸

蒸发源是材料蒸发的 “源头”,其温度直接决定蒸发速率与膜层成分,需通过 “精准加热 + 实时监测” 实现稳定控制:

1. 按材料特性选择加热方式,匹配温度需求

不同材料的熔点差异大(如铝熔点 660℃,钨熔点 3422℃),需选择适配的加热方式,避免温度失控:

• 低熔点材料(熔点<1500℃,如 Al、Ag、Cu):优先用电阻加热(钨丝、钽舟),加热均匀且控温精度高(±2℃),适合批量生产;例如蒸发铝膜时,用钽舟电阻加热,温度控制在 1200-1250℃,蒸发速率稳定在 1-3nm/s,膜层致密度达 90% 以上;

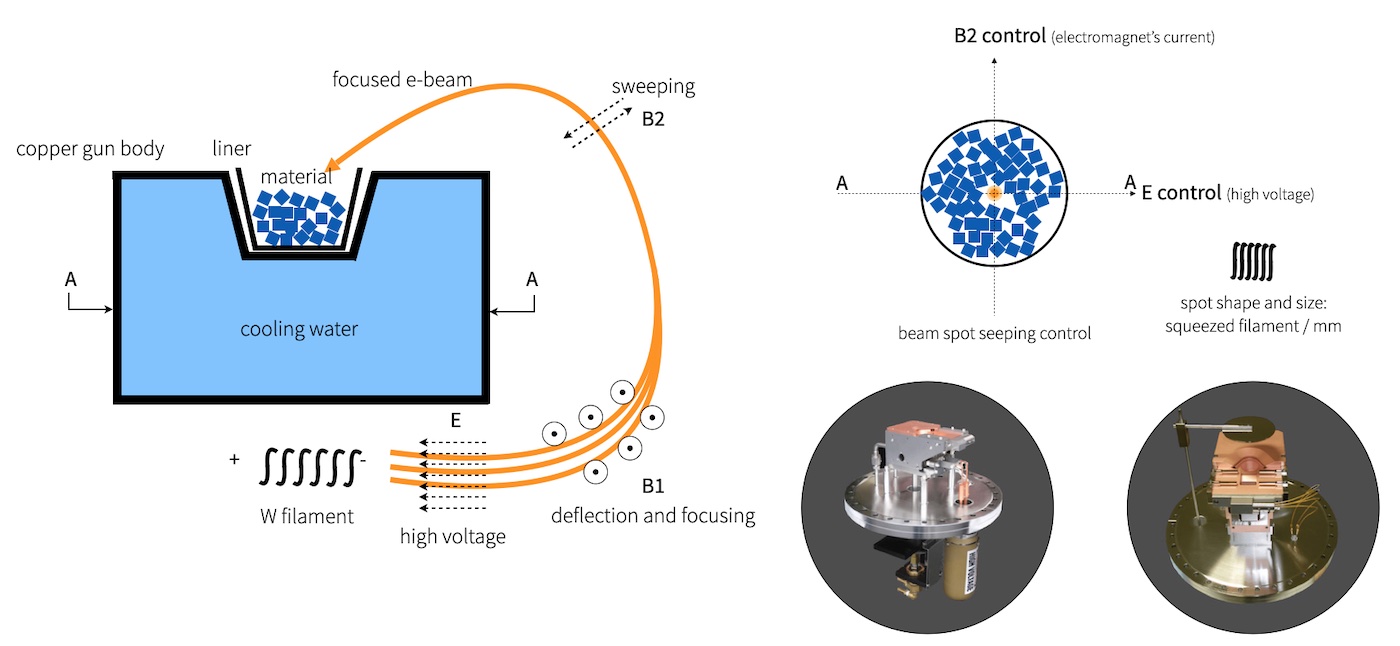

• 高熔点材料(熔点>1500℃,如 TiO₂、SiO₂、W):必须用电子束加热,通过聚焦电子束直接加热材料内部,避免坩埚污染(如陶瓷坩埚与高熔点材料反应),控温精度可达 ±5℃;例如蒸发 SiO₂时,电子束加热温度控制在 2200-2300℃,可避免 SiO₂分解为 SiO,确保膜层成分纯净。

2. 采用 “阶梯式升温”,避免温度骤升导致喷溅

对易喷溅材料(如粉末状 TiO₂、颗粒状 Al₂O₃),直接高温加热易导致材料内部气体快速释放,引发喷溅,需采用阶梯式升温:

• 第一阶段(预热):加热至材料熔点的 50%-60%,保温 30-60 分钟,释放材料内部吸附的水汽与杂质(如 TiO₂预热至 1000-1200℃);

• 第二阶段(升温):以 5-10℃/min 的速率缓慢升至目标蒸发温度,避免温度骤升;

• 第三阶段(稳定):达到目标温度后,保温 10-15 分钟,待蒸发速率稳定后再开始沉积。

某光学膜厂商实践表明:采用阶梯式升温后,TiO₂膜层的颗粒瑕疵数量从 20 个 /cm² 降至 3 个 /cm² 以下,良品率提升 25%。

3. 搭配实时监测设备,动态调整温度

仅靠设定加热功率无法完全保证温度稳定,需搭配监测设备实时反馈,动态调整:

• 蒸发速率监测:用石英晶体膜厚仪实时监测沉积速率,当速率低于设定值(如目标 1nm/s,实际 0.8nm/s),缓慢提升加热功率(每次提升 5%-10%);当速率过高(如 1.2nm/s),则降低功率,确保速率波动<±10%;

• 红外测温监测:对高熔点材料,用红外测温仪(精度 ±1℃)直接监测材料表面温度,避免电子束偏移导致局部过热(如蒸发钨膜时,实时监测温度在 3400-3450℃,防止钨过度蒸发)。

(二)基材温度控制:按需调控 “膜层生长环境”,平衡结晶与附着力

基材温度影响膜层原子的扩散与结合,需根据薄膜功能需求(如光学膜、导电膜、柔性膜)精准调控,避免 “一刀切”:

1. 按薄膜功能设定基材温度,优化性能

不同功能的薄膜对基材温度需求不同,需针对性设定:

• 光学膜(如增透膜、滤光膜):基材温度需适中(50-150℃),既保证膜层原子充分扩散(提升致密度,透光率提高 3%-5%),又避免高温导致基材变形;例如制备 SiO₂/TiO₂增透膜时,基材温度控制在 80-100℃,膜层均匀性偏差从 2% 降至 1%,光谱特性更稳定;

• 导电膜(如银膜、铜膜):需较高基材温度(150-250℃),促进金属原子排列有序(降低电阻率);例如蒸发银膜时,基材温度 200℃下制备的银膜,电阻率从 2.0×10⁻⁸Ω・m 降至 1.7×10⁻⁸Ω・m,接近银的理论电阻率;

• 柔性膜(如 PET 基材上的透明导电膜):需低温控制(<120℃),避免基材热变形;例如在 PET 上蒸发 ITO 膜时,基材温度控制在 80-100℃,PET 变形量<0.5%,且膜层可承受 1000 次弯曲(电阻变化<5%)。

2. 采用 “分区控温”,适配大尺寸或异形基材

对大尺寸(如 1.6m×1.2m 玻璃)或异形(如曲面镜片)基材,单一温度控制易导致边缘与中心温度差异(>10℃),需采用分区控温:

• 大尺寸基材:在基材支架上设置多组加热单元(如每 20cm 一组),通过温度传感器实时监测不同区域温度,独立调整每组加热功率,确保基材面内温度差<±3℃;

• 异形基材:对曲面基材(如光纤端面、球形镜片),采用红外加热管环绕加热,配合反射罩聚焦热量,避免局部温度过低导致膜层厚度不均。

3. 镀膜后 “梯度降温”,释放膜层应力

镀膜完成后,若基材快速降温,膜层与基材因热膨胀系数差异会产生应力,导致膜层开裂或脱落,需采用梯度降温:

• 第一阶段(缓慢降温):从镀膜温度降至 100℃,降温速率 5-10℃/min(如从 200℃降至 100℃,耗时 10-20 分钟);

• 第二阶段(自然降温):100℃以下关闭加热,让基材随真空室自然降温至室温,避免温度骤变。

某医疗器械厂商反馈:采用梯度降温后,钛合金基材上的 Al₂O₃防护膜,开裂率从 15% 降至 1% 以下,附着力(划格测试)稳定在 5B 级别。

(三)环境温度控制:稳定 “镀膜空间”,减少外部干扰

真空室环境温度的稳定的,能避免残余气体对流、设备部件热变形,间接保障薄膜质量:

1. 控制真空室壁温度,避免残余气体对流

真空室壁温度不均(如局部因加热源辐射温度升高),会导致内部残余气体(如水汽、氧气)对流,影响蒸发原子飞行轨迹,需:

• 外壁保温:在真空室外壁包裹保温棉(如玻璃棉),减少环境温度波动对内壁的影响,确保壁面温度差<±2℃;

• 冷却水路:对靠近蒸发源的真空室壁,设置冷却水路(水温控制在 20-25℃),避免壁面过热(如电子束蒸发时,壁面温度可控制在 30℃以下)。

2. 稳定设备周边环境温度,减少外部干扰

镀膜设备周边环境温度波动(如夏季车间温度升至 35℃,冬季降至 15℃),会影响设备电气元件稳定性(如加热电源输出精度),需:

• 车间控温:将镀膜车间温度控制在 20-25℃,湿度<60%,避免温度骤变(每小时波动<±1℃);

• 设备预热:开机前先让设备空载预热 30-60 分钟,待电气元件(如温控器、电源)温度稳定后再开始镀膜,确保加热功率输出精度(误差<±1%)。

结语

蒸发镀膜系统的温度控制,不是 “单一参数的设定”,而是 “蒸发源 - 基材 - 环境” 的全链条协同 —— 它需要结合材料特性、薄膜功能、设备条件灵活调整,既要有精准的硬件支撑(如电子束加热、分区控温装置),也要有科学的操作方法(如阶梯升温、梯度降温)。

微仪真空在设计蒸发镀膜设备时,始终将温度控制作为核心模块:配备高精度电子束加热系统(控温精度 ±2℃)、多区域基材温控模块、真空室环境温控系统,可根据客户需求定制温度控制方案(如柔性膜低温镀膜、光学膜高精度控温)。

如果您在蒸发镀膜过程中遇到温度失控导致的膜层问题(如颗粒、开裂、性能不达标),欢迎联系微仪真空,我们将结合您的工艺需求,提供一对一的温度控制优化方案,帮您稳定薄膜质量,提升生产效率!

客服1

客服1