在工业涂层领域,传统电镀是百年 “老工艺”,喷金仪是新兴 “革新者”。二者如何给物体 “镀金属外衣”?各有哪些优劣势?喷金技术又如何突破传统电镀边界?下面用通俗语言快速解析。

一、核心逻辑:两种工艺 “思路” 大不同

1. 传统电镀:靠 “电流” 让金属 “长” 出来

需将待镀物体放入含金属离子的电解液,通电后金属离子被吸引并附着在物体表面,形成涂层。但有硬要求:物体需导电(或做导电处理),且需控制温度、酸碱度,依赖电解液循环。

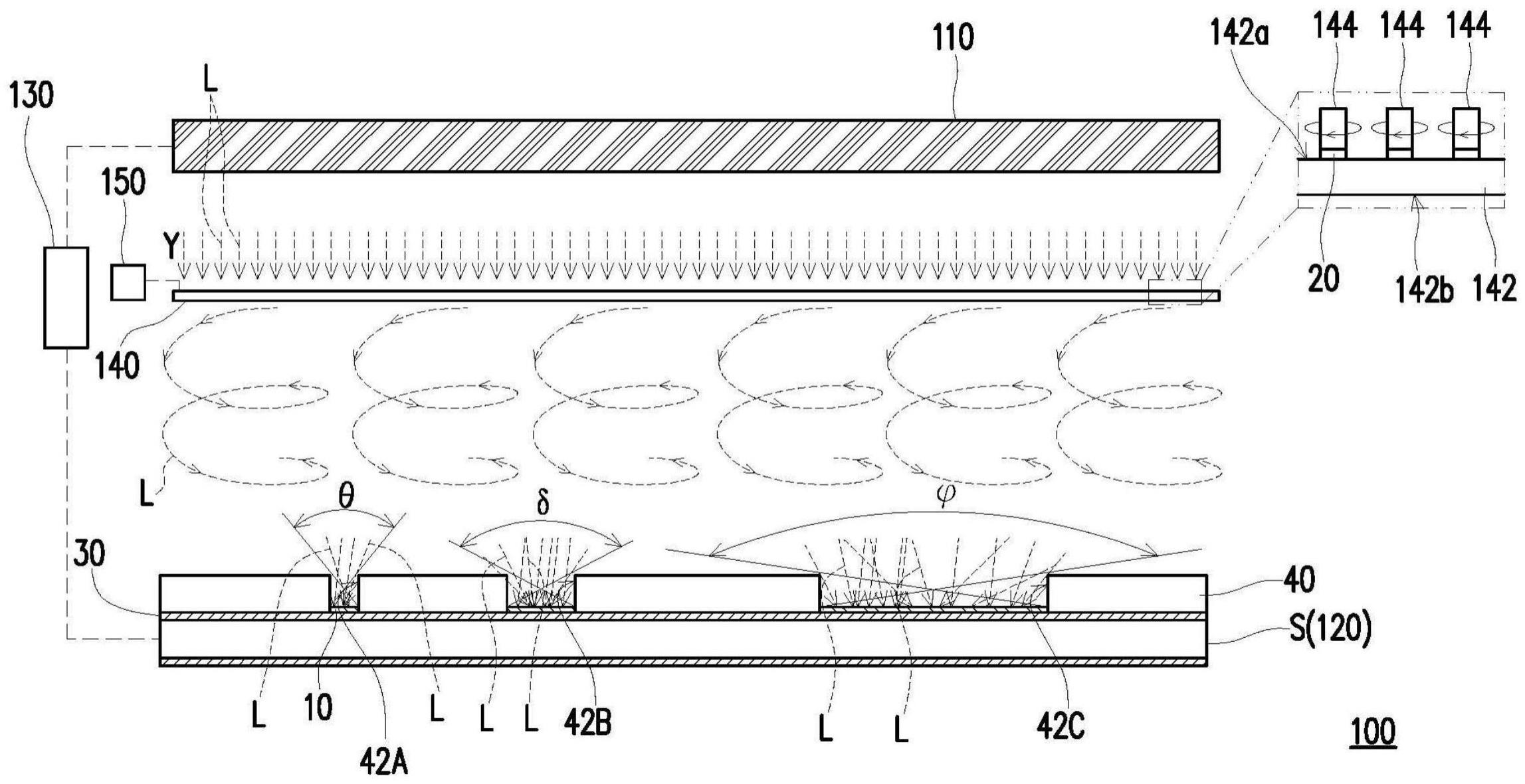

2. 喷金仪:靠 “高压气流” 把金属 “喷” 上去

将固态金属加热融化(或直接用金属粉末),经高压气体制成几微米到几十微米的 “金属雾”,高速喷射到物体表面冷却成型。无导电限制,金属、塑料、玻璃、陶瓷等均可直接喷涂,无需复杂电解液。

二、全方位对比:优劣势与场景适配

对比维度 | 传统电镀工艺 | 喷金仪技术 |

涂层特性 | 致密均匀、结合力强、表面光滑(可镜面),但厚度难控(5-50 微米)、成分单一。 | 厚度可控(1-200 微米)、成分灵活(可混合金属),但致密性、光滑度略逊(需后续处理)。 |

适用材质 | 仅限导电材质(或需导电处理),难直接处理玻璃、陶瓷等绝缘材质。 | 无材质限制,尤其适配异形、曲面、多孔材质。 |

环保安全 | 耗电解液(含重金属),易水污染、产有害气体,废水处理成本高。 | 无电解液,仅少量废气(可处理),用环保金属可降污染,更符合绿色要求。 |

生产效率 | 前处理复杂(脱脂、除锈等),耗时久(几小时到十几小时),适配大批量标准化生产。 | 仅需清洁表面,喷涂快(几分钟到几十分钟),适配小批量、定制化,也可大规模连续生产。 |

成本投入 | 前期设备(电镀槽、废水处理)及运营成本高,适合大规模生产。 | 前期设备(小型几万元)及运营成本低,适合中小批量或创业企业。 |

典型场景 | 汽车零部件(镀铬保险杠)、五金工具、电子产品外壳、卫浴洁具等。 | 建筑装饰(异形构件喷金)、医疗设备(塑料外壳导电涂层)、文创产品、新能源电池极片等。 |

三、喷金仪的三大革新:破解传统电镀痛点

1. 突破材质限制,拓展应用范围

传统电镀难处理绝缘材质,喷金仪可直接给塑料超声探头、玻璃幕墙、木质文创喷涂,如新能源汽车塑料电池外壳,喷锌合金防腐层效率提升 3 倍。

2. 降低环保门槛,契合绿色制造

传统电镀高污染、废水处理成本占比超 30%,喷金仪无电解液,医疗领域用其喷涂钛合金涂层(无重金属过敏),逐渐替代电镀镍涂层。

3. 提升灵活度,适配定制化趋势

传统电镀小批量成本高,喷金仪可快速切换参数,甚至现场作业(如古建筑修复)。某文创公司用其实现 “一件起订”,成本降 50%,交货周期从 15 天缩至 3 天。

四、未来趋势:互补共存,各展所长

喷金仪不会完全取代电镀 —— 汽车发动机零件等对涂层强度要求高的场景,电镀仍不可替代。未来:

• 电镀向 “高精度、低污染” 升级(如无氰电解液、闭环废水处理);

• 喷金仪向 “高致密性、智能化” 发展(如冷喷涂、AI 视觉精准控制)。

二者无绝对优劣,电镀是 “工业涂层基石”,喷金仪是 “革新者”,共同推动工业高效绿色发展。

客服1

客服1