正如前文所述,真空蒸镀设备凭借 “纳米级控厚”“高均匀性涂层” 的核心能力,在智能手机制造中成为关键支撑。而从更广泛的工业领域来看,其在光学、电子、半导体行业的应用同样具有不可替代性,通过精准匹配不同行业的涂层需求,为产品性能升级提供核心工艺保障。

一、光学行业:赋能高精度光学元件制造

光学领域对 “透光率、折射率、抗环境干扰” 的严苛要求,需依赖真空蒸镀实现精准涂层:

1. 高端光学镜头(相机、望远镜)

◦ 针对单反相机的长焦镜头,需蒸镀 “7~12 层二氧化钛 + 二氧化硅复合膜”(每层厚度 5~30nm),通过精确控制各层折射率(1.46~2.35),实现全波段(400~700nm)透光率≥99.8%,较未镀膜镜头的 85% 透光率大幅提升,有效减少眩光与鬼影。

◦ 天文望远镜的反射镜(直径 2~8 米),需蒸镀厚度 100~200nm 的铝(Al)或银(Ag)薄膜,真空蒸镀可实现镜面反射率≥95%,且膜层致密度高(孔隙率 < 0.05%),在太空或高海拔环境下可稳定工作 10 年以上(传统电镀反射镜寿命仅 3~5 年)。

1. 光学滤光片(激光、显示领域)

◦ 激光设备用的窄带滤光片,通过蒸镀 “硫化锌(ZnS)+ 氟化镁(MgF₂)” 多层膜,可实现 532nm 波长光线透过率≥90%,其他波长截止率≥99.9%,蒸镀精度达 ±1nm,确保激光能量稳定输出。

◦ 投影仪的偏振片,蒸镀厚度 50~80nm 的聚乙烯醇(PVA)+ 三醋酸纤维素(TAC)复合膜,偏振度≥99%,且通过真空蒸镀减少膜层缺陷,使投影仪画面对比度提升 30%。

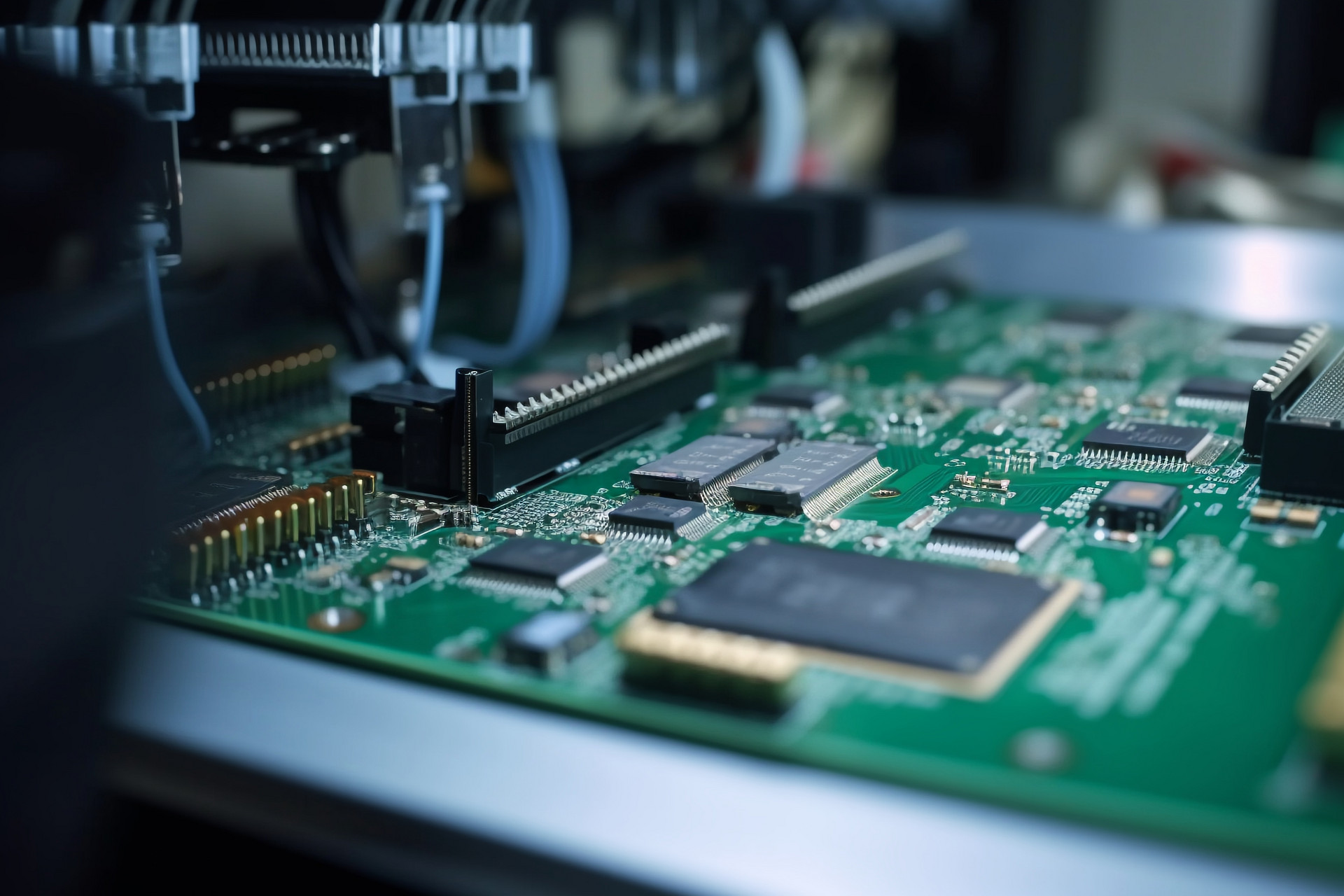

二、电子行业:支撑精密电子元件性能升级

除智能手机外,真空蒸镀在消费电子、汽车电子等领域的应用同样关键:

1. 平板显示(LCD、Mini LED)

◦ LCD 屏幕的增亮膜,通过真空蒸镀 “聚对苯二甲酸乙二醇酯(PET)+ 二氧化硅” 薄膜,使屏幕亮度提升 40%,且膜层均匀性误差 < 2%,避免出现局部明暗不均;

◦ Mini LED 背光模组的散热膜,蒸镀厚度 200~300nm 的铜(Cu)+ 石墨烯复合膜,热导率达 500W/(m・K),较传统铝膜提升 2 倍,有效解决 Mini LED 高温衰减问题。

1. 汽车电子(传感器、中控屏)

◦ 汽车毫米波雷达的天线罩,蒸镀厚度 50~100nm 的氧化铟锡(ITO)透明导电膜,既保证雷达波透过率≥90%,又具备防静电功能(表面电阻≤10⁶Ω);

◦ 车载中控屏的防眩光膜,蒸镀 “二氧化硅 + 氟化镁” 多层膜,使屏幕反光率从 15% 降至 3% 以下,适配强光环境下的清晰显示。

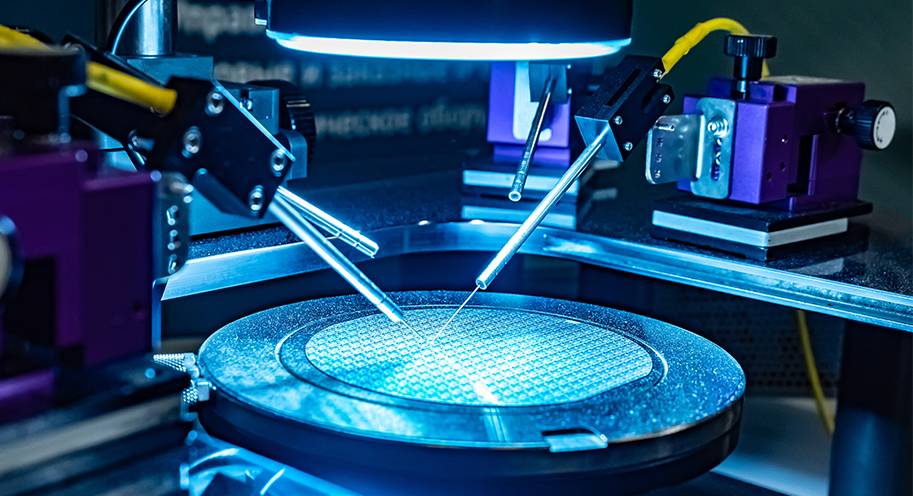

三、半导体行业:保障芯片与器件可靠性

半导体制造对 “纯度、精度、稳定性” 的极致要求,使真空蒸镀成为核心工艺之一:

1. 芯片电极与互联层

◦ 集成电路(IC)芯片的铝(Al)电极,通过真空蒸镀实现厚度 500~1000nm 的精准沉积,且膜层纯度≥99.999%,避免杂质影响芯片导电性能;

◦ 先进封装(如 CoWoS)的铜(Cu)互联层,蒸镀厚度 100~200nm 的钛(Ti)过渡层,提升铜层与基材的附着力,使互联层可靠性提升 50%,满足芯片高频、高功率需求。

1. 半导体器件(二极管、晶体管)

◦ 发光二极管(LED)的 P 型电极,蒸镀厚度 100~150nm 的镍(Ni)+ 金(Au)复合膜,降低电极接触电阻(≤5Ω),使 LED 发光效率提升 15%;

◦ 功率晶体管的钝化层,蒸镀厚度 200~300nm 的氮化硅(Si₃N₄)薄膜,绝缘强度达 10⁷V/cm,且耐温性≥400℃,保障晶体管在高温工况下的稳定工作。

四、跨行业共性优势:真空蒸镀的核心价值凝练

无论在哪个行业,真空蒸镀设备的核心价值均围绕 “高精度、高可靠性、环保性” 展开,具体可总结为三点:

1. 精度可控性:厚度控制范围覆盖 1nm~10μm,误差≤±2nm,均匀性误差 < 3%,适配从纳米级薄膜到微米级涂层的多样化需求;

2. 性能稳定性:膜层致密度高(孔隙率 < 0.1%),附着力≥10N/cm,耐磨、抗腐蚀性能较传统工艺提升 2~5 倍,延长产品寿命;

3. 环保兼容性:无溶剂、无废水排放,材料利用率达 60% 以上(传统喷涂仅 30%),符合全球严苛的环保法规(如欧盟 REACH、中国 RoHS)。

客服1

客服1