在全球 “双碳” 目标推动下,太阳能光伏产业正朝着 “更高效率、更长寿命、更低成本” 方向升级。一枚光伏组件从实验室走向屋顶电站,其发电效率与稳定性不仅依赖硅片、电池片的核心技术,还离不开一项 “小众却关键” 的工艺 —— 喷金处理。喷金仪作为光伏制造的 “隐形赋能者”,通过在核心部件表面制备超薄金属涂层,从发电效率、耐用性、可靠性三大维度,为光伏组件注入核心竞争力。今天就用通俗语言,带大家看懂喷金仪在太阳能光伏领域的应用价值与技术内涵。

一、先搞懂:光伏组件为啥需要 “喷金”?

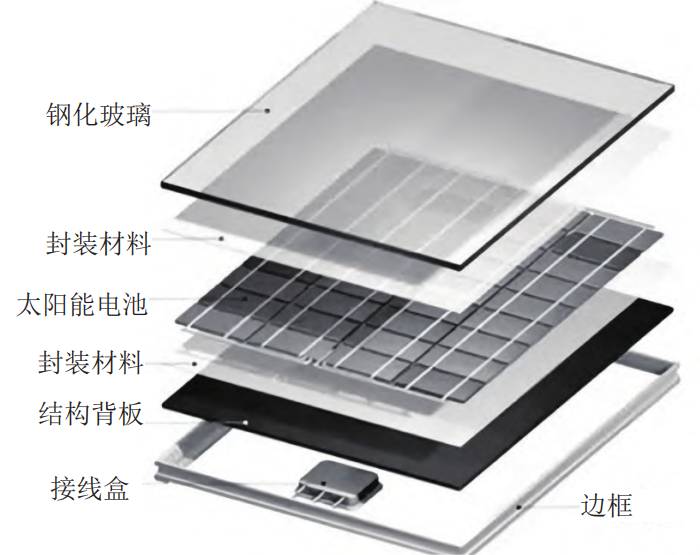

太阳能光伏组件的核心是 “光电转换”—— 阳光照射硅电池片,将光能转化为电能,再通过电极、汇流条等部件将电能导出。这一过程中,两个关键问题直接影响组件性能:

1. 导电损耗:电极、汇流条与电池片的接触电阻过大会导致电能损耗,降低发电效率;

2. 腐蚀老化:光伏组件长期暴露在户外,风吹日晒、雨雪侵蚀会导致金属部件氧化腐蚀,缩短使用寿命;

3. 接触可靠性:电池片与电极的接触不牢固,会出现 “虚接”“脱层”,导致组件故障。

而喷金仪的核心作用,就是通过物理气相沉积技术,将高纯度金属(黄金、铝、铜等)转化为微米级甚至纳米级颗粒,在真空环境中精准沉积到光伏组件的核心部件表面,形成一层 “薄、匀、密” 的金属涂层。这层涂层既能降低接触电阻、提升导电效率,又能隔绝水汽氧气、防止腐蚀,还能增强部件间的附着力,完美解决上述三大痛点。

二、喷金仪在光伏领域的 3 大核心应用场景

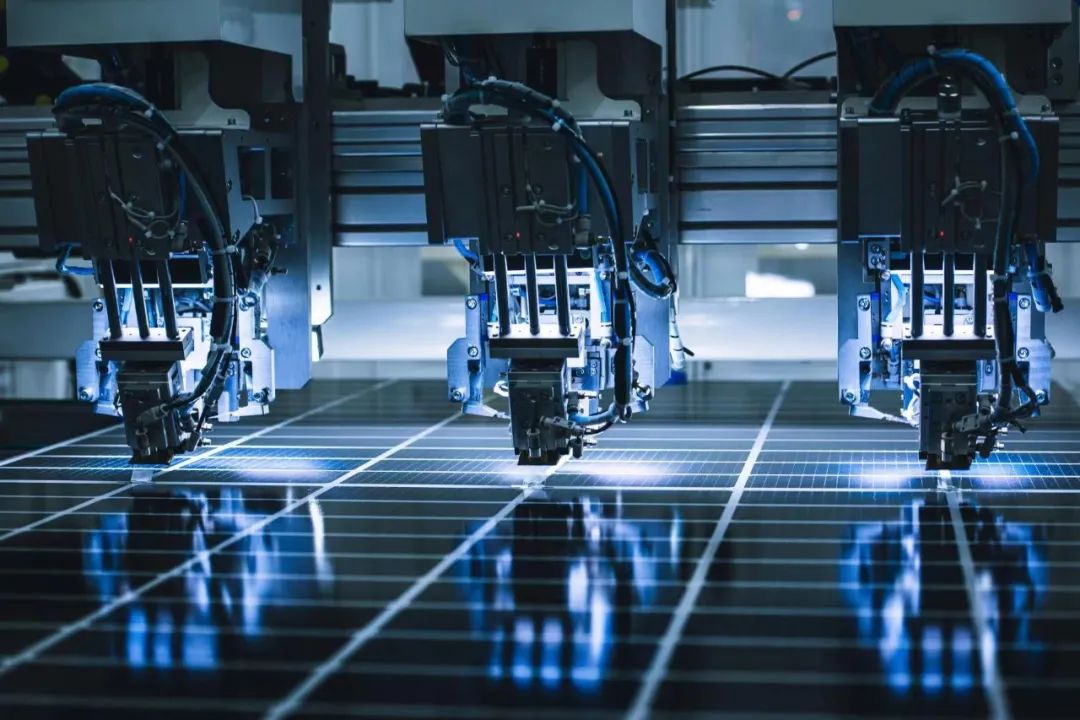

喷金仪的应用贯穿光伏组件制造的关键环节,从电池片到接线盒,每一处 “喷金” 都直接提升组件性能,尤其在高效光伏、柔性光伏等高端产品中,已成为不可或缺的工艺。

1. 电池片电极:降低损耗,提升光电转换效率

光伏电池片的电极(正面栅线、背面电极)是电能导出的 “通道”,其导电性能直接影响光电转换效率。传统电极采用银浆印刷工艺,存在接触电阻大、银浆耗量大(成本高)等问题,而喷金仪能精准解决这些痛点:

• 喷金替代银浆:采用喷金工艺在电池片表面制备超薄黄金或铜合金涂层(厚度 50-100nm),作为电极的 “导电层”。黄金的电阻率仅 2.4×10⁻⁸Ω・m,且抗氧化性极强,接触电阻比银浆降低 30% 以上,能减少电能在传输过程中的损耗;

• 提升填充因子:填充因子(FF)是衡量光伏电池性能的核心参数,反映电能输出效率。喷金电极能让电池片的填充因子从 0.78 提升至 0.82 以上,对应的光电转换效率提升 1.5%-2%—— 别小看这 2%,一片 21% 效率的电池片,喷金处理后效率可达 21.42%,1GW 光伏电站每年可多发电约 2000 万度;

• 降低成本:黄金虽贵,但喷金涂层厚度仅为银浆层的 1/1000(银浆层厚度约 50μm),单位面积金属用量大幅减少,配合铜合金等替代材料,可将电极成本降低 20%-30%。

目前,PERC、TOPCon、HJT 等高效光伏电池的量产线中,喷金工艺已逐步替代传统银浆印刷,成为提升效率、控制成本的关键手段。

2. 汇流条与接线盒:防腐蚀,延长组件寿命

光伏组件的汇流条(连接多片电池片)和接线盒(导出组件电能)长期暴露在户外,是腐蚀老化的 “重灾区”—— 传统铜质汇流条在潮湿环境中易氧化发黑,形成氧化层后接触电阻增大,甚至导致电流中断;接线盒的金属端子氧化后会出现发热、打火等安全隐患。

喷金仪通过在这些部件表面制备防护涂层,实现 “双重保护”:

• 防腐蚀涂层:在汇流条表面喷镀一层 100-200nm 的铝或钛合金涂层,形成致密的 “防护屏障”,隔绝水汽、氧气与盐分(海边电站场景),氧化率从传统工艺的 15%/ 年降至 0.5%/ 年以下。某光伏企业测试显示,喷金处理的汇流条在户外暴晒 5 年后,仍无明显腐蚀,而未处理的汇流条已出现严重氧化;

• 增强导电性:接线盒的金属端子喷镀超薄黄金涂层,不仅能防止氧化,还能让端子与电缆的接触电阻降低 40%,减少发热损耗,同时避免插拔过程中的磨损,延长接线盒使用寿命至 25 年以上(与光伏组件设计寿命匹配)。

3. 柔性光伏组件:适配特殊场景,拓展应用边界

柔性光伏组件(可弯曲、重量轻)广泛应用于房车、帐篷、曲面建筑等场景,但其基材(如柔性薄膜、轻质金属)对工艺要求更高 —— 传统电镀工艺易导致基材变形、损坏,而喷金仪的 “低温、低压” 特性完美适配:

• 低温喷金:喷金过程中基材温度控制在 80℃以下,避免柔性薄膜因高温收缩变形,确保组件的弯曲性能不受影响;

• 超薄涂层适配轻质基材:喷金涂层厚度可精准控制在 50nm 以下,几乎不增加组件重量(每平方米增重<10g),不影响柔性组件的便携性;

• 异形件均匀镀膜:柔性组件的边角、曲面等异形部位,喷金仪能通过调整溅射角度,实现均匀镀膜,避免传统工艺 “边缘厚、中间薄” 的问题,确保组件各部位导电性能一致。

目前,柔性光伏组件的市场占比正以每年 30% 的速度增长,喷金仪的应用为其拓展了更多特殊场景的可能性。

三、喷金仪的技术优势:为何成为光伏制造的 “优选工艺”?

在光伏组件的金属涂层制备中,传统工艺(电镀、银浆印刷)存在效率低、污染大、性能不稳定等问题,而喷金仪凭借四大技术优势,成为高端光伏制造的 “优选工艺”:

1. 精度高:纳米级控制,适配高效光伏需求

喷金仪能将涂层厚度误差控制在 ±3% 以内,远优于电镀工艺(误差超 10%)。对于 TOPCon、HJT 等高效电池的细栅线电极(宽度仅 50μm),喷金仪能精准控制涂层厚度,确保栅线的导电性能与机械强度,避免因厚度不均导致的局部发热、断裂。

2. 环保无污染:契合光伏产业绿色理念

喷金工艺无需使用氰化物、强酸等有毒试剂,金属原料利用率超 95%(传统电镀利用率仅 60%),无废水、废气排放,完全契合光伏产业 “绿色制造” 的发展理念。某光伏企业引入喷金生产线后,环保处理成本降低 50%,同时获得 “绿色工厂” 认证。

3. 兼容性强:适配多类基材与金属材料

喷金仪可适配硅片、柔性薄膜、金属、塑料等多种光伏基材,支持黄金、铝、铜、钛等多种金属涂层制备,无需为不同基材更换设备,大大简化生产线流程,降低设备投入成本。

4. 可规模化量产:满足光伏产业产能需求

高端喷金设备支持 “多靶位同时溅射”“连续镀膜”,单台设备日均产能可达 10 万片电池片,完全适配光伏产业的大规模量产需求。同时,喷金工艺的自动化程度高(AI 视觉监测涂层厚度),能减少人工干预,降低生产误差。

四、未来趋势:喷金仪助力光伏产业 “高效化、低成本化” 升级

随着光伏产业对效率与成本的要求不断提升,喷金仪也在持续迭代,未来将从三个方向助力产业升级:

1. 新型金属材料替代:降低成本,提升性价比

研发铜合金、铝合金等替代黄金的喷金材料,在保持导电性能与防腐蚀性能不变的前提下,将涂层材料成本降低 40%-50%,让喷金工艺在普通光伏组件中普及应用。

2. 智能一体化:与光伏生产线无缝衔接

喷金设备将与光伏电池片生产线、组件组装线实现 “智能联动”,通过工业互联网平台实时传输数据,自动调整喷金参数,实现 “从硅片到组件” 的全流程自动化,提升生产效率 35% 以上。

3. 适配钙钛矿光伏:拓展新领域应用

钙钛矿光伏电池(转换效率潜力超 30%)是下一代光伏技术的核心方向,其对电极的导电性能与稳定性要求更高。喷金仪可制备高纯度、低电阻的金属涂层,适配钙钛矿电池的工艺需求,目前已有企业开始试点喷金工艺在钙钛矿光伏组件中的应用。

结语:小工艺撑起光伏 “大效率”

喷金仪虽不像硅片、电池片那样是光伏组件的 “核心部件”,却通过在关键部位的 “超薄金属涂层”,从效率、寿命、可靠性三大维度,为光伏组件赋能。在光伏产业追求 “高效化、低成本化、长寿命化” 的今天,喷金仪已从 “小众工艺设备” 成为高端光伏制造的 “标配”,其技术迭代与应用拓展,正助力光伏产业在全球能源转型中发挥更大作用。

未来,随着喷金技术的不断升级与成本降低,它将不仅应用于高效光伏组件,还将拓展至光伏电站的运维修复(如老旧组件电极翻新)等场景,成为光伏产业全生命周期的 “效率守护者”。

客服1

客服1