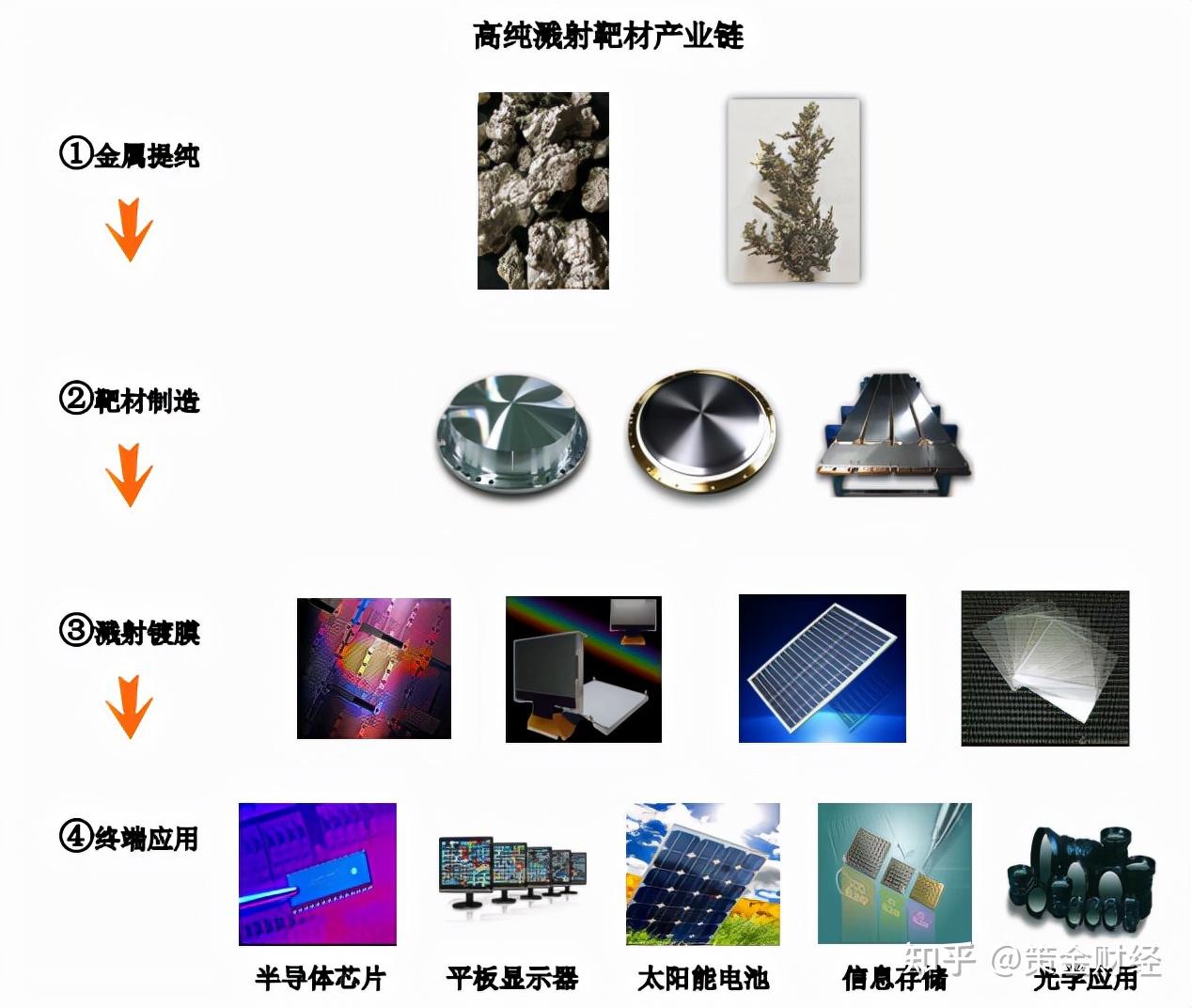

磁控溅射技术作为物理气相沉积(PVD)领域的主流技术之一,凭借其独特的等离子体约束机制,在镀膜效率、材料利用率和工艺兼容性等方面展现出显著优势,成为降低镀膜成本的关键技术手段。同时,其在多领域的拓展应用也为产业升级提供了广阔空间。

一、磁控溅射技术降低镀膜成本的核心优势

1. 靶材利用率提升,直接削减原材料成本

传统直流溅射中,离子对靶材的轰击集中在中心区域,导致靶材形成 “漏斗状” 刻蚀,利用率通常仅为 20%-30%。而磁控溅射通过在靶材背面设置永磁体或电磁线圈,形成与电场正交的磁场,使电子在洛伦兹力作用下沿螺旋轨迹运动,显著提高了靶面附近的等离子体密度,且离子轰击分布更均匀。

• 技术突破:平衡磁控溅射通过对称磁场设计,可使靶材利用率提升至 50%-70%;非平衡磁控溅射通过调整磁场强度梯度,进一步优化刻蚀均匀性,尤其适用于大面积靶材(如 8 英寸以上硅片镀膜用靶)。

• 成本效益:以贵金属靶材(如金、铂)为例,利用率从 30% 提升至 60% 可直接减少 50% 的靶材消耗,按年镀膜量 10 万片计算,年成本可降低数十万元;即使是普通金属(如铝、铜),长期使用也能节省大量原材料开支。

2. 沉积速率快且膜层均匀,降低时间与能耗成本

磁控溅射的高密度等离子体特性,使其沉积速率比传统溅射提高 3-5 倍(如铝膜沉积速率可达 100-500nm/min),且膜厚均匀性可控制在 ±2% 以内(针对直径 300mm 的基片)。

• 时间成本优化:相同膜厚(如 500nm)的镀层,传统溅射需 1 小时,磁控溅射仅需 15-20 分钟,单位时间产能提升 3 倍以上,间接降低了设备折旧和人工成本。

• 能耗效率提升:磁控溅射的能量转换效率更高(等离子体激发能耗降低约 40%),配合脉冲电源技术(如 13.56MHz 射频脉冲),可进一步减少无效能量损耗,尤其适合连续化生产线(如光伏玻璃镀膜线)的大规模应用。

3. 工艺兼容性强,减少设备与流程投入

磁控溅射可兼容多种靶材(金属、合金、陶瓷、化合物等)和基片(金属、玻璃、塑料、柔性材料等),且无需复杂的预处理(如高温加热),能适应多元化镀膜需求。

• 设备通用性:通过更换靶材和调整工艺参数(如气体比例、功率),同一台设备可制备导电膜、绝缘膜、光学膜等多种功能薄膜,避免了多套设备的重复投资。

• 低温成膜优势:成膜温度通常低于 200℃,可直接在塑料(如 PET、PC)等热敏材料上镀膜,省去了耐高温基材的额外成本,同时避免了高温导致的基片变形(如精密电子元件的镀层加工)。

二、磁控溅射技术的应用前景拓展

1. 光伏产业:降本增效的核心技术

在太阳能电池制造中,磁控溅射用于制备透明导电氧化物(TCO)膜(如 ITO、AZO)和金属背场膜(如铝背场),其优势体现在:

• 大面积均匀镀膜:可满足 182mm、210mm 大尺寸硅片的镀膜需求,膜厚均匀性确保电池片转换效率一致性(偏差<0.5%);

• 低成本替代材料:用 AZO(铝掺杂氧化锌)替代 ITO(铟锡氧化物),原材料成本降低 60% 以上,且通过磁控溅射的高致密度膜层(孔隙率<1%),保证了导电性能(方块电阻<10Ω/□)。

• 前景:随着钙钛矿太阳能电池的发展,磁控溅射制备的金属电极(如银、铜)有望解决传统蒸镀的高成本问题,推动钙钛矿电池产业化。

2. 显示与半导体领域:高精度与低成本的平衡

• 显示面板镀膜:在 LCD、OLED 面板中,磁控溅射用于制备电极膜(如铜、钼合金)和触控膜(如 ITO),其纳米级厚度控制(±1nm)可满足高分辨率显示需求,且生产线速度可达 60 米 / 分钟(柔性 OLED 卷对卷镀膜),大幅降低单位面积成本。

• 半导体封装:在晶圆级封装(WLP)中,磁控溅射制备的 barrier 层(如钛、镍)可有效阻挡水汽和离子迁移,且与光刻工艺兼容性强,比电镀工艺减少 30% 的流程时间。

3. 汽车与工业镀膜:高性价比的表面改性方案

• 汽车零部件:对发动机活塞、气门等部件溅射 CrN、TiAlN 等耐磨涂层,可使使用寿命延长 3-5 倍,且磁控溅射的批量处理能力(一次可镀 50-100 件)降低了单件加工成本,比传统离子镀成本低 20%-30%。

• 建筑与包装:建筑玻璃溅射 Low-E 膜(低辐射膜)时,磁控溅射的高速镀膜(线速度>10m/s)可满足日产 10 万平方米的产能需求,且膜层耐候性(抗腐蚀、抗划伤)优于化学镀膜,降低了后期维护成本。

4. 新兴领域:柔性电子与氢能技术的推动者

• 柔性电子:在柔性传感器、可穿戴设备中,磁控溅射可在 PI(聚酰亚胺)薄膜上制备柔性导电膜(如铜 - 镍合金),沉积温度<150℃,避免了基材老化,且卷对卷工艺适合大规模生产(成本降至 0.5 美元 / 平方米以下)。

• 氢能设备:燃料电池的质子交换膜(PEM)需溅射 Pt/C 催化剂层,磁控溅射的 Pt 利用率可达 80%(传统涂覆法仅 30%),显著降低了贵金属消耗,推动燃料电池成本逼近传统内燃机。

三、技术发展趋势与成本优化潜力

未来,磁控溅射技术将向 “更高效率、更低能耗、更宽材料适应性” 方向发展:

• 高功率脉冲磁控溅射(HPPMS):通过脉冲功率(>1000W/cm²)提高离子离化率,使膜层致密度提升 50%,同时减少靶材飞溅,进一步降低原材料损耗;

• 多靶共溅射技术:实现多种材料的原位复合镀膜(如梯度功能膜),省去后期层间处理步骤,缩短工艺流程;

• 智能化控制:结合机器学习优化工艺参数(如实时调整磁场强度、气体流量),使废品率降低至<1%,间接节约成本。

综上,磁控溅射技术通过提升材料利用率、缩短生产周期、拓展应用场景等途径,持续推动镀膜成本下降,已成为新能源、电子、汽车等产业降本增效的核心技术。随着技术迭代,其在更多领域的替代潜力将进一步释放,为产业升级提供强大动力。

客服1

客服1