在材料科学实验室里,离子溅射仪是打造 “纳米级薄膜” 的核心设备 —— 它通过高能离子轰击靶材(如金、银、铝),让靶材原子飞溅并沉积在样品表面,形成均匀的导电或装饰薄膜,广泛用于电子显微镜样品制备、传感器电极镀膜等场景。但很多人不知道,离子溅射过程中会产生大量热量:高能离子与靶材碰撞时的能量转化、靶材原子飞溅时的摩擦作用,都会让靶材和样品温度急剧升高,若不及时降温,不仅会烧毁样品(如生物样品碳化、聚合物样品变形),还会导致薄膜沉积不均匀(温度过高会让原子扩散紊乱)。而冷却系统,就是离子溅射仪的 “降温保镖”,默默守护镀膜过程的稳定与样品安全。今天,我们就来揭开它的工作面纱,看看它如何给 “纳米镀膜工匠” 精准降温。

一、先明需求:为什么离子溅射仪离不开冷却系统?

要理解冷却系统的作用,首先得知道离子溅射过程中的 “产热隐患”—— 这些隐患直接决定了冷却系统的核心需求:

1. 靶材过热:薄膜成分跑偏、寿命缩短

离子溅射的核心是 “靶材原子飞溅”,而高能离子(如氩离子)以每秒数千米的速度轰击靶材时,90% 以上的能量会转化为热量。以常见的金属靶材为例,若不冷却,10 分钟内靶材温度就能超过 500℃:

• 温度过高会导致靶材 “热变形”,原本平整的靶面出现凹陷,离子轰击位置偏移,薄膜厚度均匀性从 ±5% 变差到 ±20%;

• 部分靶材(如铝、铜)还会因高温氧化,生成的氧化物混入薄膜,导致薄膜导电性能下降(如电阻值升高 10 倍以上);

• 长期过热会让靶材内部产生应力裂纹,靶材使用寿命从数百次镀膜缩短到数十次。

2. 样品过热:样品损坏、薄膜附着力下降

待镀膜的样品(如半导体芯片、生物切片)往往对温度极其敏感:

• 生物样品(如细胞切片)在超过 60℃时会脱水碳化,失去原有结构,无法用于后续观察;

• 聚合物样品(如塑料基材)在超过 100℃时会软化变形,导致沉积的薄膜起皱、脱落;

• 即使是耐高温的硅片样品,温度过高也会让薄膜与样品表面的 “热膨胀系数不匹配”,冷却后薄膜出现裂纹,附着力从 “不掉落” 降到 “用胶带一粘就掉”。

因此,冷却系统的核心需求很明确:在不影响离子溅射过程的前提下,将靶材温度控制在 100℃以下,样品温度控制在 50℃以下,同时保证温度稳定(波动≤±2℃)。

二、工作原理:冷却系统如何给靶材和样品 “精准降温”?

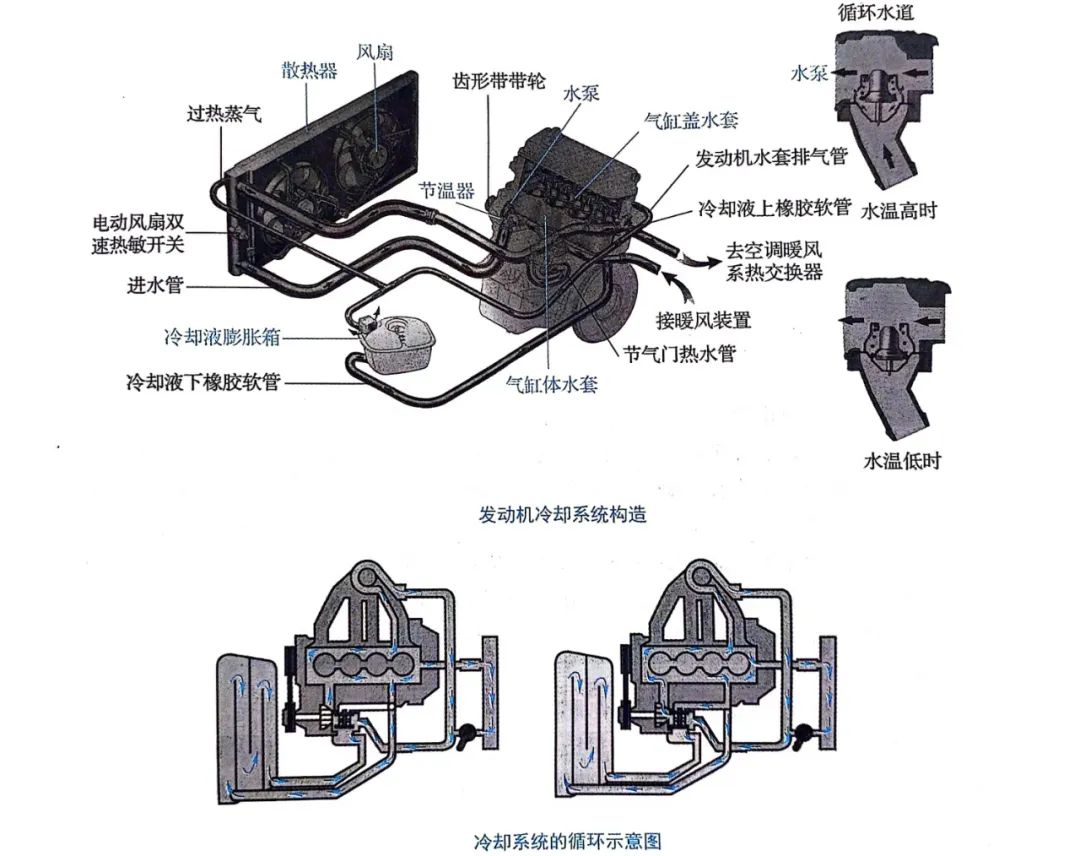

离子溅射仪的冷却系统主要针对 “靶材” 和 “样品台” 两个核心部件,通过 “热量传递 - 热量带走” 的闭环流程实现降温,具体可拆解为三步,就像给设备 “装了一套高效的散热管道”:

1. 第一步:热量收集 —— 让热量 “跑” 到冷却界面

冷却系统首先要做的,是让靶材和样品台的热量高效传递到冷却介质(如水、冷却油)。这一步的关键是 “紧密接触” 和 “高导热材料”:

• 靶材冷却:在靶材背后设计 “冷却腔”,冷却腔内部是高导热的铜或铝制腔体(导热系数是钢的 3-5 倍),腔体与靶材通过 “无氧铜垫片” 紧密贴合(间隙≤0.1mm),确保靶材产生的热量能快速传递到冷却腔;

• 样品台冷却:样品台本身采用高导热的铝合金材质,样品台内部加工出 “蛇形冷却通道”,通道内流通冷却介质,样品放置在样品台表面时,热量通过样品台传递到冷却通道。

为了进一步提升热量收集效率,部分高端离子溅射仪还会在靶材与冷却腔之间涂抹 “导热硅脂”(导热系数是空气的 100 倍以上),消除接触面的微小空隙,避免空气隔热导致热量堆积。

2. 第二步:热量传递 —— 让冷却介质 “带走” 热量

收集到的热量,需要通过冷却介质(如水、冷却油)循环流动带走,这一步的核心是 “循环泵” 和 “热交换器”:

• 冷却介质循环:循环泵将冷却介质(如去离子水)加压,使其以每分钟 1-3 升的流量在冷却腔(靶材)和蛇形通道(样品台)内流动 —— 冷却介质流过时,会吸收靶材和样品台的热量,温度从室温(25℃)升高到 40-50℃;

• 热量交换:吸收热量后的冷却介质会流入 “热交换器”(类似空调的冷凝器),热交换器内有另一路低温介质(如实验室的冷水机供水,温度约 15℃),通过 “间接接触”(两者不混合,通过金属管壁传递热量),将冷却介质的热量带走,使其温度降回 25-30℃;

• 循环闭环:降温后的冷却介质再次被循环泵送入冷却腔和样品台,重复 “吸热 - 降温” 的过程,形成持续的冷却闭环。

整个过程中,冷却介质的流量和温度会被实时监测 —— 若流量过低(如管道堵塞),系统会自动报警并降低离子溅射功率;若温度过高(如热交换器故障),系统会暂停溅射,避免设备损坏。

3. 第三步:温度控制 —— 让降温 “稳” 而不 “过”

冷却系统不是 “越凉越好”,温度过低也会导致问题(如样品台温度过低导致空气中的水汽凝结,污染样品),因此需要 “精准控温”:

• 温度监测:在靶材冷却腔和样品台分别安装 “铂电阻温度传感器”(测温精度 ±0.1℃),实时采集温度数据;

• 智能调节:控制系统根据温度数据,自动调整冷却介质的流量或温度 —— 若靶材温度超过 80℃,则增加冷却介质流量(从 1L/min 提升到 2L/min);若样品温度低于 30℃,则降低热交换器的低温介质流量,避免温度过低;

• 恒温稳定:通过 “PID 闭环控制算法”(比例 - 积分 - 微分控制),让温度波动控制在 ±2℃以内,例如样品台设定温度为 40℃时,实际温度会稳定在 39-41℃之间,不会出现 “忽冷忽热” 导致的薄膜沉积不均。

三、核心组件:冷却系统的 “四大关键零件”

一套完整的冷却系统,由四个核心组件协同工作,缺少任何一个都会影响降温效果,就像 “链条少了一环就转不动”:

组件名称 | 核心作用 | 关键参数与特点 |

循环泵 | 驱动冷却介质循环流动 | 流量 1-3L/min,压力 0.2-0.5MPa,静音运行(≤50 分贝) |

热交换器 | 给升温后的冷却介质降温 | 换热效率≥90%,采用不锈钢材质(防腐蚀),体积小(适配实验室空间) |

温度传感器 | 实时监测靶材和样品台温度 | 铂电阻传感器,测温范围 - 50℃~200℃,精度 ±0.1℃ |

控制系统 | 智能调节冷却参数,实现恒温稳定 | 支持触摸屏设定温度,具备超温报警、流量异常保护功能 |

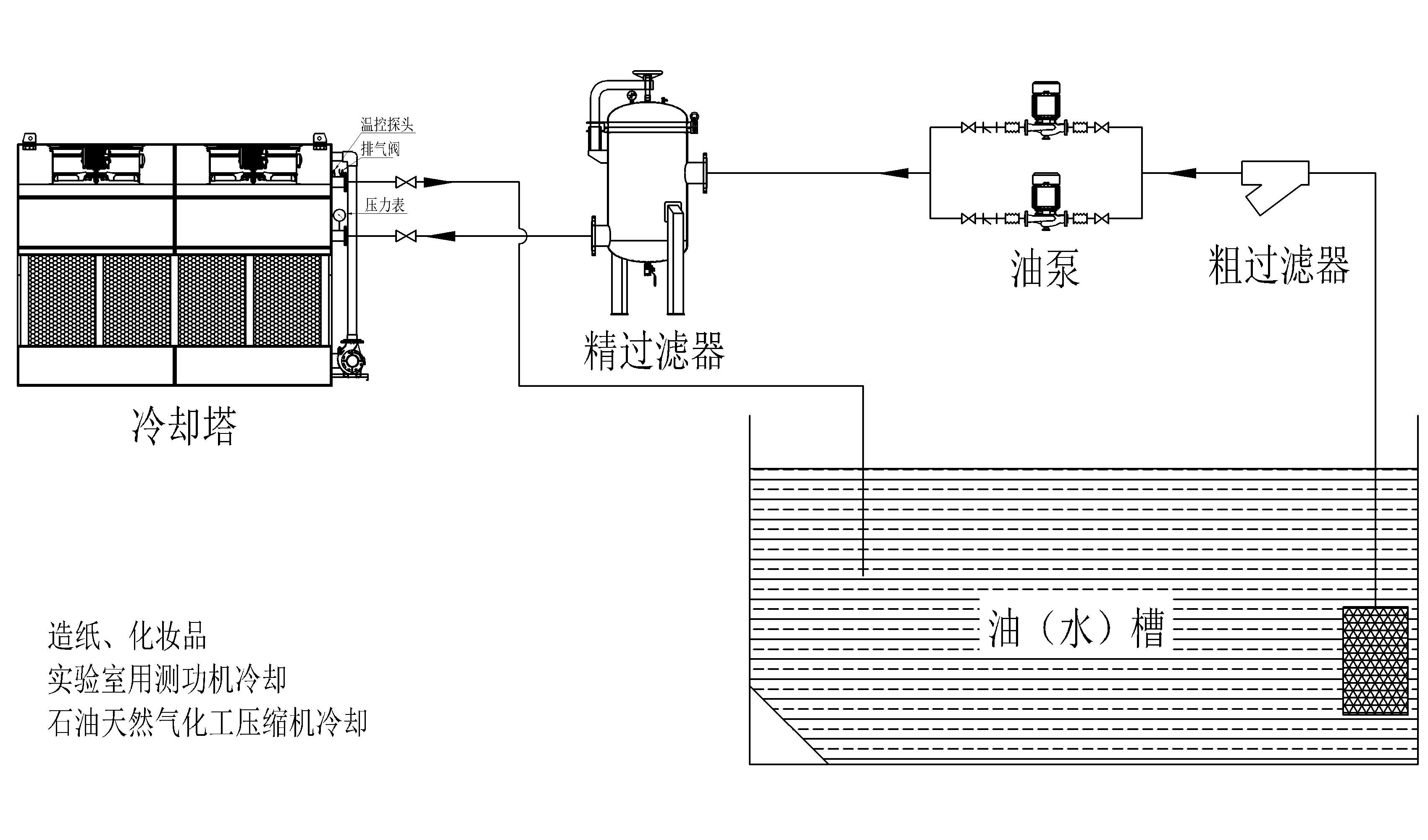

此外,部分离子溅射仪还会配备 “过滤器”(过滤冷却介质中的杂质,防止管道堵塞)和 “膨胀水箱”(补偿冷却介质因温度变化产生的体积膨胀,避免系统压力过高),进一步提升冷却系统的可靠性。

四、常见冷却方式对比:水冷却 vs 油冷却,该怎么选?

根据冷却介质的不同,离子溅射仪的冷却系统主要分为 “水冷却” 和 “油冷却” 两种,两者各有特点,适合不同的应用场景:

1. 水冷却:性价比高,适合常规需求

• 工作方式:以去离子水为冷却介质(避免水垢堵塞管道),依赖实验室的冷水机或自来水供应低温水;

• 优点:换热效率高(水的比热容是油的 2 倍),降温速度快,运行成本低(水可循环使用),噪音小;

• 缺点:水温不能低于 0℃(否则结冰膨胀会撑裂管道),且水有导电性,若管道泄漏可能导致设备短路;

• 适合场景:常规镀膜需求(如金属薄膜、半导体样品),实验室有稳定冷水机供应,环境温度在 5℃以上。

2. 油冷却:低温稳定,适合特殊需求

• 工作方式:以专用冷却油(如矿物油、合成油)为冷却介质,冷却油不导电、不结冰,可通过制冷机组将温度降至 - 20℃以下;

• 优点:温度控制范围广(-20℃~80℃),适合低温镀膜需求(如热敏性生物样品、低温超导薄膜),油不导电,泄漏后无短路风险;

• 缺点:换热效率比水低(油的比热容小),冷却油需要定期更换(避免老化变质),运行成本比水高;

• 适合场景:低温镀膜、热敏性样品镀膜(如细胞切片、聚合物样品),或实验室环境温度低于 5℃的情况。

目前,80% 以上的常规离子溅射仪采用水冷却方式,而油冷却主要用于高端科研级设备(如生物样品专用溅射仪、低温薄膜制备设备)。

五、维护要点:如何让冷却系统 “长久稳定” 工作?

冷却系统的维护直接影响其寿命和降温效果,日常使用中需注意三个关键点:

1. 定期更换冷却介质,避免堵塞

• 水冷却系统:每 3 个月更换一次去离子水,同时清洗冷却管道(可用 5% 的柠檬酸溶液循环冲洗,去除管道内的水垢);

• 油冷却系统:每 6 个月更换一次冷却油,更换前用专用清洗剂清洗冷却通道,避免旧油中的杂质污染新油。

2. 定期检查密封性,防止泄漏

• 每月检查冷却管道的接口(如靶材冷却腔、样品台冷却通道的接头),看是否有冷却介质渗漏(水冷却会出现水渍,油冷却会出现油迹);

• 若发现渗漏,及时更换密封垫片(常用丁腈橡胶或氟橡胶垫片,耐温性和耐腐蚀性好),避免冷却介质不足导致降温失效。

3. 定期校准温度传感器,确保精度

• 每 6 个月用 “标准温度计” 校准温度传感器的精度,若偏差超过 ±0.5℃,及时调整控制系统参数或更换传感器,避免因温度监测不准导致样品损坏。

六、总结:冷却系统 —— 离子溅射仪的 “隐形守护者”

离子溅射仪的冷却系统,虽然不像 “离子源”“靶材” 那样直接参与镀膜过程,却是保证镀膜质量和设备安全的 “隐形守护者”。它通过 “热量收集 - 传递 - 控制” 的闭环流程,精准控制靶材和样品温度,既避免了靶材过热导致的薄膜成分跑偏,又保护了样品不被高温损坏,让纳米级薄膜的沉积从 “不稳定” 变为 “稳定可靠”。

随着离子溅射技术的发展(如更高功率的离子源、更精密的样品需求),冷却系统也在不断升级 —— 例如采用 “微通道冷却技术” 提升换热效率,或通过 “智能预测性维护” 提前预警故障。未来,冷却系统将更加高效、精准、智能,为更多前沿材料的纳米镀膜需求(如柔性电子薄膜、量子点薄膜)提供稳定的温度保障。

客服1

客服1