一、工艺调控核心目标

离子镀膜的工艺设计以 “性能导向” 为核心,通过精准控制多维度参数,实现三大核心目标:一是薄膜成分精准匹配,化学计量比偏差控制在 ±2% 以内,确保化合物薄膜的物相纯度;二是组织结构可控,获得晶粒尺寸 10~100nm、致密度 > 98% 的致密化结构;三是膜 / 基结合力优异,结合强度 > 50N,无剥离、开裂等失效现象。这一目标的实现,需充分利用离子轰击效应,优化成膜过程中的粒子反应、能量传递与微观结构演化。

二、核心工艺参数的调控机制与规律

(一)镀膜室气体压力:放电稳定性与粒子传输的平衡

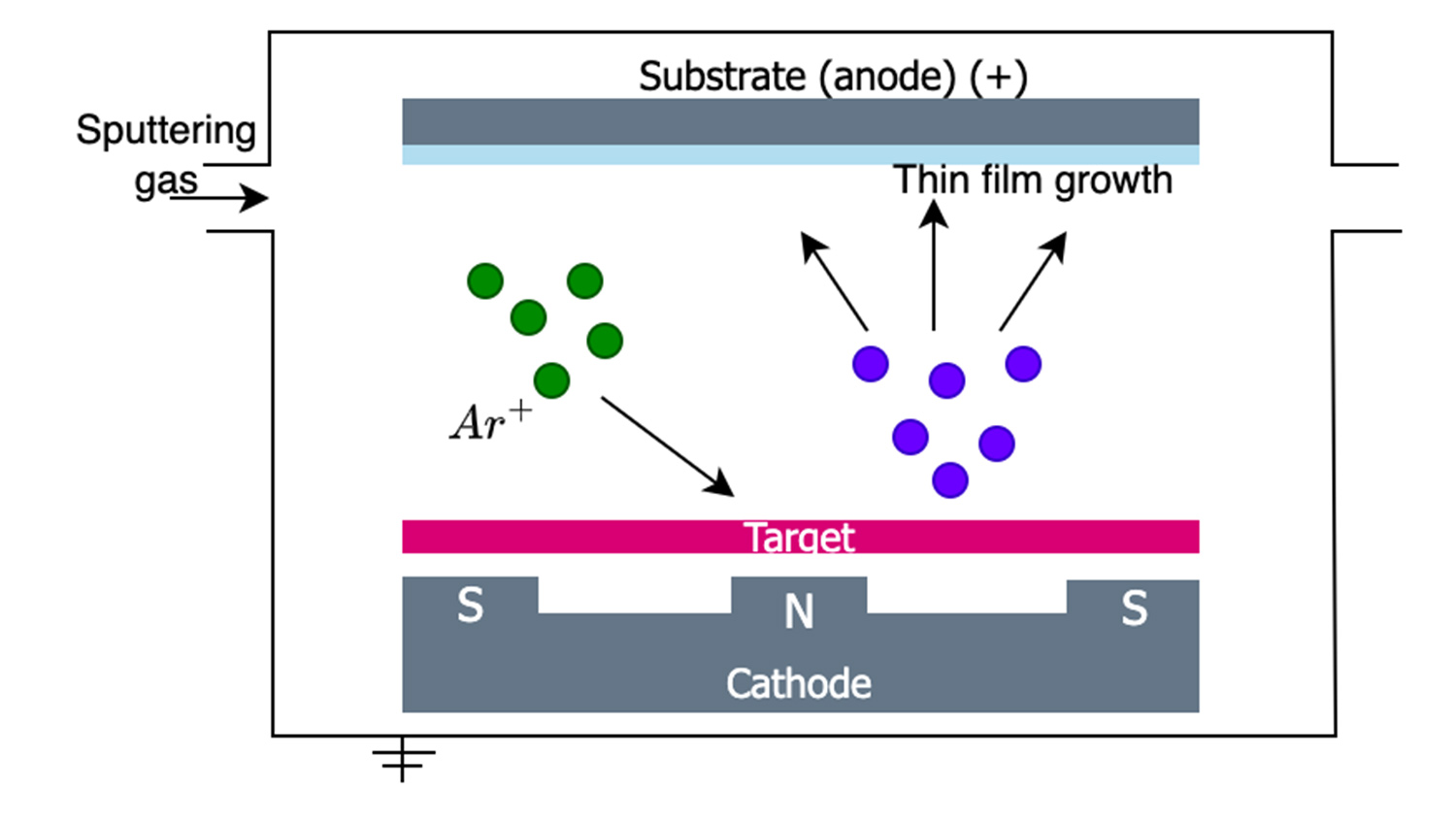

气体压力是离子镀膜的基础参数,其定义与调控逻辑随镀膜类型而异:普通离子镀中,气体压力为单一工作气体(如 Ar、Kr)的绝对气压;反应离子镀中,则为工作气体分压与反应气体分压的矢量和,需通过质量流量计实现精准调控。

从作用机制来看,气体压力直接决定气体放电模式(辉光放电 / 弧光放电)及稳定性,其与电子平均自由程、膜材粒子碰撞电离效率呈正相关,进而调控等离子体数密度(10¹⁰~10¹²cm⁻³)及粒子 / 离子到达基片的通量比例,主导沉积速率与膜层致密化程度。

在实际调控中,需遵循关键规律:气压升高会提升膜材粒子的散射概率,使绕镀性显著改善(复杂工件正反面膜厚差≤10%),但当气压超过 5Pa 后,离子平均自由程会缩短至 <10cm,导致到达基片的离子能量衰减> 30%;沉积速率与气压呈 “先升后降” 的非线性关系,存在明确的最佳气压窗口 —— 例如电子束蒸发镀 Au 膜(7.2kW 功率)的最佳 Ar 气压为 1~2Pa,镀 304 不锈钢膜(6kW 功率)的最佳 Ar 气压为 0.8~1.5Pa。同时需控制副作用:气压过高易导致气体掺入量超标(>5at.%),引发膜层内应力激增(>1.5GPa),严重时会导致膜层开裂。

(二)反应气体分压:化合物薄膜物相的精准控制

反应气体分压的调控主要适用于反应离子镀(RIP),典型应用包括沉积 TiN(Ar+N₂)、Al₂O₃(Ar+O₂)、TiAlC(Ar+N₂+CH₄)等化合物薄膜,其核心目标是通过分压优化,实现产物化学计量比与物相的精准控制。

分压调控有两种核心逻辑:恒定压力控制模式下,需固定总气压(1~10Pa),通过流量控制器调节反应气体分压占比(30%~70%);恒流量控制模式下,则固定工作气体流量(如 Ar:50sccm),按化学计量比调节反应气体流量(如 N₂:60~75sccm,匹配 TiN 的 1:1.2~1.5 比例)。

从专业影响来看,反应气体分压直接决定产物物相:以 Ti-N 体系为例,N₂分压 0.3~0.5Pa 时生成 Ti₂N(HV1200~1500),0.8~1.2Pa 时生成高硬度的 TiN(HV2000~2500),1.5~2Pa 时则生成低硬度的 TiN₂(HV1000~1200)。对于 TiAlN 等多元化合物,需协同调控多组分反应气体分压(如 N₂:0.8~1.2Pa、AlCl₃:0.2~0.5Pa),其中 CH₄分压超过 0.3Pa 易生成游离 C 相,导致膜层韧性下降。此外,布气系统的设计至关重要,需采用环形布气或多点布气方式,保证反应气体均匀性(分压偏差≤±5%),避免局部成分偏析。

(三)蒸发源功率:沉积速率与膜层质量的 Trade-off

蒸发源功率的调控需匹配膜材类型与蒸发源类型,不同蒸发源的功率范围与应用场景存在明确边界:电子束蒸发源中,金属膜材(Ti、Al)的功率为 5~8kW,陶瓷膜材(Al₂O₃、TiC)需提升至 10~15kW(需配套水冷系统抑制靶材熔化);阴极电弧源中,铜靶电流 50~80A、钛靶 80~120A、铬靶 100~150A(电流与功率正相关,功率密度≥10⁴W/cm²);电阻蒸发源则适用于低熔点金属(Zn、Sn),功率 1~3kW,主要用于薄涂层(<5μm)沉积。

功率调控的核心是平衡沉积速率与膜层质量,需匹配成核生长速度(10⁻⁸~10⁻⁷m/s):功率过高会引发显著危害,如阴极电弧源易产生尺寸 1~5μm 的 “液滴”,导致膜层粗糙度 Ra>0.5μm,光学性能与耐磨性显著下降;电子束源功率过高则会引发靶材飞溅,造成膜层夹杂缺陷。反之,功率过低会导致等离子体浓度不足(<10¹⁰cm⁻³),成膜速率 < 0.05μm/min,膜厚均匀性差(偏差 > 15%),且离子轰击效应微弱,膜层致密度不足(<90%)。

(四)蒸发速率:膜层结构致密化的关键保障

蒸发速率指单位时间内膜材沉积的厚度,通过石英晶体振荡膜厚仪实时监测,单位为 μm/min(1μm/min=1.67×10⁻⁸m/s),其数值直接影响膜层的微观结构与性能。

从影响机制来看,蒸发速率与膜层结构存在强关联:0.1~0.5μm/min 为最佳区间,此范围内原子沉积速度与表面扩散速度匹配,可形成致密细晶结构(晶粒尺寸 50~100nm);速率过高(>1μm/min)时,原子沉积速度超过表面扩散速度,导致膜层疏松、孔隙率 > 5%,晶界缺陷增多,耐磨寿命缩短 50% 以上;速率过低(<0.05μm/min)时,原子在基片表面扩散时间过长,晶粒异常长大(>200nm),膜层内应力释放不充分,易出现开裂。

实际工艺中需注重协同调控:蒸发速率每提升 0.2μm/min,需同步提升工作气压 0.3~0.5Pa,以此补偿粒子散射不足导致的均匀性损失,确保膜层整体质量稳定。

(五)蒸发源 - 基片间距(靶基距):离子通量与热辐射的适配

靶基距指蒸发源中心到基片表面的垂直距离,其取值需匹配蒸发源类型、粒子扩散特性及镀膜区域要求,是平衡离子轰击效率与沉积均匀性的关键参数。

不同镀膜技术的靶基距存在典型取值:电子束蒸发离子镀的蒸距为 20~40cm,可兼顾粒子通量与散射均匀性,蒸距 <20cm 时基片易受热辐射影响(温升> 100℃),>40cm 时沉积速率下降 > 40%;磁控溅射离子镀(平面靶)的靶基距为 7~10cm,此间距处于等离子体鞘层区(离子密度 > 10¹¹cm⁻³),离子轰击效率最高;电弧离子镀(平面圆靶)的靶基距为 15~25cm,其中 150~200mm 为最优区间,可平衡沉积速率(0.3~0.5μm/min)与膜层品质(Ra<0.2μm)。

靶基距的优化目标是确保基片表面离子通量均匀性(偏差≤±8%),同时避免蒸发源热辐射导致基片温度超阈值(>450℃),尤其适用于热敏材料或高精度零件的镀膜。

(六)基片负偏压:离子能量与膜层结构的主动调控

基片负偏压的核心作用是通过建立离子鞘层(鞘层厚度 1~5mm),使等离子体中的正离子(Ar⁺、Ti⁺、N⁺)加速获得动能,实现 “沉积 + 轰击” 同步进行,其数值直接决定离子轰击能量,进而调控膜层晶粒生长模式。

从结构调控机制来看,离子轰击能量主导膜层从柱状晶向等轴晶的转变,临界偏压为 - 150V:低于该值时,膜层以柱状晶为主,致密度与韧性较差;高于该值时,离子轰击引发原子重排与晶界迁移,形成致密等轴晶结构。

负偏压的调控需按阶段划分:预处理(清洗)阶段需采用 - 600~-2000V 的高偏压,离子能量 600~2000eV,持续 5~10 分钟,可溅射去除表面污染物(H₂O、CO₂)与氧化层(厚度 <10nm),获得活性表面(接触角 < 30°);成膜阶段则采用 - 50~-200V 的中低偏压,离子能量 50~200eV,此区间可细化晶粒(尺寸从 200nm 降至 50nm),提升致密度(>98%)与结合力(>80N)。需严格控制风险:偏压 <-500V 时,反溅射率 > 30%,沉积速率下降 > 50%,且膜层缺陷密度激增(>10⁶cm⁻²);偏压 >-50V 时,离子轰击能量不足(<50eV),无法有效细化晶粒。

(七)基体温度:晶体结构与界面结合的热环境调控

基体温度是调控膜层晶体结构的核心参数,直接影响原子扩散、成核生长及界面结合状态,其取值需匹配目标膜层性能与基片材料特性。

根据温度区间的不同,成膜效果存在显著差异:低温成膜(室温~200℃)时,原子扩散速率低(<10⁻¹⁴m²/s),形成非晶或纳米晶膜(晶粒尺寸 < 20nm),适用于塑料、半导体芯片等热敏材料,膜层硬度中等(HV800~1200);中温成膜(200~450℃)时,原子扩散激活能满足(100~150kJ/mol),形成微晶膜(晶粒尺寸 50~100nm),兼顾硬度(HV1500~2500)与韧性(断裂韧性> 5MPa・m¹/²),是刀具、模具镀膜的常用区间。

实际调控中需注重温度补偿:离子轰击的能量转化效率约 80%,会引发基片温升,因此成膜阶段需预留温度冗余 —— 例如目标温度 200℃时,初始设定温度应下调 30~50℃,避免实际温升超阈值,影响膜层性能与基片尺寸稳定性。

三、工艺参数协同调控的核心逻辑

离子镀膜的工艺优化并非单一参数的独立调整,而是多维度参数的协同适配:气体压力与蒸发速率的联动可平衡均匀性与沉积效率;反应气体分压与离化率的匹配能确保化合物薄膜的物相纯度;负偏压与基体温度的协同可实现膜层结构与界面结合力的同步优化。

本质而言,所有参数的调控最终都指向 “粒子能量、粒子通量、通量比例” 的精准匹配 —— 成膜阶段膜材离子能量需控制在 10~500eV,粒子通量保持在 10¹⁴~10¹⁶cm⁻²・s⁻¹,离子通量占比 10%~30%,反应气体与膜材粒子的通量比需严格匹配化学计量比。只有实现这种多参数的动态平衡,才能稳定制备出满足高端制造需求的高性能功能薄膜。

结语

离子镀膜工艺参数的调控是一门 “平衡的艺术”,需在放电稳定性、沉积速率、膜层结构、界面结合力等多目标之间寻求最优解。本文系统梳理的七大核心参数,涵盖了从气体环境、能量输入到热环境的全链条调控逻辑,其本质是通过参数优化实现 “能量 - 结构 - 性能” 的精准映射。随着高端制造对功能薄膜性能要求的不断提升,工艺参数的精细化、智能化调控将成为发展趋势 —— 结合数值模拟与实时监测技术,可实现工艺参数的动态优化,进一步拓展离子镀膜技术在航空航天、精密制造、电子信息等领域的应用边界。

客服1

客服1