超导材料的 “零电阻、完全抗磁性” 特性,需通过精准的微观结构设计才能充分发挥 —— 无论是量子芯片的超导电路图案、超导带材的微通道,还是超导器件的精细电极,都离不开 “高精度结构塑形” 工艺。反应离子刻蚀(RIE)凭借 “物理轰击 + 化学腐蚀” 的协同优势,成为超导材料微观结构定制的 “核心工具”。它像一位 “微米级精雕师”,在纳米至微米尺度上精准刻蚀超导薄膜、器件结构,既保障超导性能不受损伤,又赋予材料特定功能,推动超导技术向更高精度、更优性能升级。本文通俗拆解其应用价值与技术内涵。

一、先搞懂:超导材料为啥需要 “精准刻蚀”?

超导材料的核心需求是 “极致性能 + 结构适配”,对塑形工艺提出三大严苛要求,反应离子刻蚀精准匹配:

1. 结构精度高:超导电路、电极等结构的线宽、孔径需精准控制,直接影响电流传输效率与器件稳定性;

2. 低损伤刻蚀:超导材料对缺陷敏感,刻蚀过程需避免破坏结晶结构,防止临界温度(Tc)、临界电流密度(Jc)下降;

3. 高选择性:针对多层超导结构(如超导层 / 缓冲层 / 基材),需精准刻蚀目标层,不损伤底层材料。

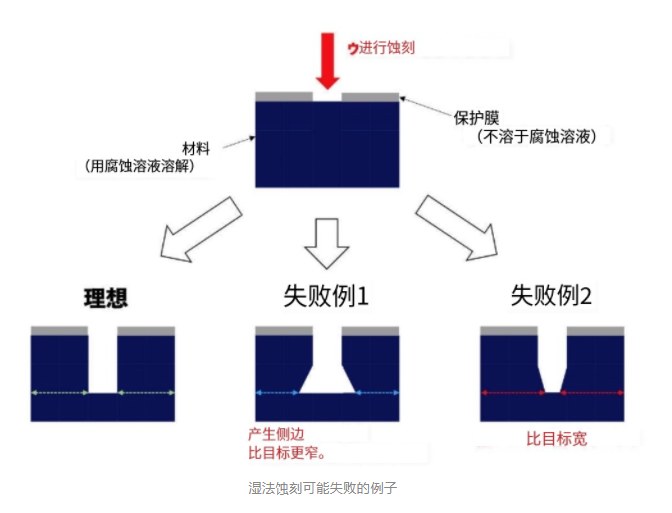

传统刻蚀工艺(如湿法刻蚀)存在 “精度低、易损伤基材、选择性差” 等问题,而反应离子刻蚀通过 “等离子体物理轰击 + 化学气体腐蚀” 的双重作用,实现 “低温(<100℃)、高精准、低损伤” 刻蚀 —— 刻蚀精度达 ±0.1μm,损伤层厚度<3nm,完美解决传统工艺痛点,成为高端超导材料与器件制备的优选方案。

二、反应离子刻蚀在超导材料领域的 4 大核心应用场景

反应离子刻蚀已深度渗透超导材料的关键制备环节,通过精细化结构塑形,推动超导器件从实验室走向产业化落地。

1. 低温超导器件:赋能量子计算与高能物理

低温超导材料(Nb、NbTi、Nb₃Sn)是量子计算、粒子加速器的核心,反应离子刻蚀精准塑造核心结构:

• 量子芯片超导约瑟夫森结:在铌(Nb)超导薄膜上,刻蚀线宽 20-50nm 的微桥结构,形成约瑟夫森结核心区。反应离子刻蚀的高选择性(对 Nb 刻蚀速率比>50:1)可精准控制结区厚度(1-3nm),结晶损伤层<2nm,使量子比特的相干时间提升 40%,某量子计算公司采用该技术后,芯片保真度达 99.2%;

• 粒子加速器超导腔内壁刻蚀:对 Nb 超导腔内壁刻蚀纳米级粗糙结构(粗糙度 5-10nm),增强射频场与超导材料的耦合效率,加速电场强度从 20MV/m 提升至 28MV/m,同时降低表面电阻,减少能量损耗。

2. 高温超导材料:助力能源与交通升级

高温超导材料(YBCO、BSCCO)临界温度高于液氮温区(77K),反应离子刻蚀推动其规模化应用:

• 高温超导带材微通道刻蚀:在 YBCO 涂层导体表面,刻蚀宽度 100-200μm、深度 50-100nm 的微通道阵列,提升带材的热稳定性与电流承载能力。刻蚀后带材的临界电流密度(Jc)在 77K、3T 磁场下提升 15%,避免大电流下局部过热导致的超导失超;

• 超导磁悬浮导轨刻蚀:在 BSCCO 超导薄膜表面刻蚀微米级齿状结构(齿宽 1-5μm),增强磁场耦合效果,使磁悬浮列车的悬浮力提升 20%,运行稳定性显著提高,适配 600km/h 以上高速场景。

3. 超导电子器件:推动电子技术高精度升级

超导电子器件(SQUID、超导滤波器、超导传感器)的性能,依赖反应离子刻蚀的结构优化:

• 超导量子干涉仪(SQUID)线圈刻蚀:在 Nb 或 YBCO 超导薄膜上,刻蚀线宽 5-10μm 的螺旋线圈结构,刻蚀边缘垂直度达 90° 以上,线圈电阻降低 30%,磁场探测灵敏度达 10⁻¹⁵T/√Hz,可用于脑磁图(MEG)、微弱磁场检测等场景;

• 超导滤波器微结构刻蚀:在 MgO 基材上的 YBCO 超导薄膜,刻蚀线宽 10-20μm 的谐振器结构,带外抑制>85dB,插入损耗<0.05dB,比传统滤波器抗干扰能力提升 5 倍,适配 5G、卫星通信等高频场景。

4. 超导医疗设备:提升诊断与治疗精度

超导医疗设备(MRI、质子治疗设备)的核心部件,需反应离子刻蚀优化性能:

• MRI 超导磁体线圈精细刻蚀:对 NbTi 超导线圈的绝缘层进行精准刻蚀,形成均匀的绝缘沟槽(宽度 50-100μm),提升线圈的匝间绝缘性与电流分布均匀性,使 MRI 磁体的磁场均匀度提升 25%,成像分辨率更高,能更早发现微小病灶;

• 质子治疗超导偏转磁体刻蚀:在 YBCO 高温超导薄膜上,刻蚀异形导电路径(线宽 30-50μm),使磁体的磁场梯度更精准,质子束瞄准误差缩小至 0.1mm 以内,减少对正常组织的损伤。

三、反应离子刻蚀的技术优势:为何成为超导材料塑形 “优选”?

反应离子刻蚀替代传统工艺,核心在于四大不可替代的技术优势,适配超导材料的严苛要求:

1. 刻蚀精度高:线宽、孔径误差≤±0.1μm,纳米级结构刻蚀误差≤50nm,确保超导结构的一致性与适配性;

2. 低损伤保性能:低温刻蚀(<100℃)+ 精准能量控制,使超导材料的结晶损伤层<3nm,临界温度(Tc)衰减率<2%,远优于传统工艺的 10% 以上;

3. 高选择性适配多层结构:通过调整刻蚀气体配方(如 SF₆、O₂、CHF₃混合比),实现对超导层、缓冲层、基材的选择性刻蚀,刻蚀速率比>50:1,避免底层材料损伤;

4. 可规模化量产:支持批量处理超导晶圆、带材,单台设备日均产能达 5000 片以上(针对超导芯片),刻蚀均匀性误差<3%,满足工业化生产需求。

四、未来趋势:更高精度 + 多功能集成,推动超导应用普及

随着超导技术向 “更高性能、更小尺寸、更低成本” 发展,反应离子刻蚀持续迭代,推动超导材料升级:

1. 纳米级精准刻蚀:优化等离子体源(如 ICP-RIE),实现线宽<10nm 的纳米结构刻蚀,适配量子芯片等高端超导器件的需求;

2. 多功能结构一体化刻蚀:开发 “刻蚀 + 表面修饰” 一体化工艺,在刻蚀超导结构的同时,实现表面钝化处理,提升材料的稳定性与使用寿命;

3. 绿色低成本量产:优化刻蚀气体回收系统,减少有毒气体排放,降低能耗 20%-25%,开发自动化生产线,推动超导器件成本下降,加速民用普及。

结语:精雕细琢赋能超导,推动高端科技升级

反应离子刻蚀通过 “微米级精准塑形”,为超导材料赋予更优的结构与性能,成为量子计算、能源传输、医疗影像等高端领域的 “核心支撑技术”。从量子芯片的稳定运行,到超导电缆的高效输电,再到 MRI 的高清成像,它正推动超导技术向更高精度、更优性能升级,为高端制造与能源革命注入强劲动力。

在 “双碳” 目标与高端制造升级的背景下,超导材料的需求将持续增长,反应离子刻蚀将继续通过技术迭代,解锁更多超导材料的应用可能性,助力实现更高效、更清洁、更精准的科技升级目标。

客服1

客服1