在智能制造蓬勃发展的当下,半导体制造技术作为其中的关键支撑,正经历着前所未有的变革。反应离子刻蚀机(RIE)作为半导体制造流程里的核心设备,其重要性愈发凸显。它凭借独特的工作原理和卓越的性能,在智能制造领域大显身手,为众多行业的创新发展注入了强大动力。接下来,我们就深入探讨反应离子刻蚀技术的基础原理、在智能制造中的实际应用案例,以及其面临的挑战和未来的发展趋势。

一、反应离子刻蚀技术的基础原理

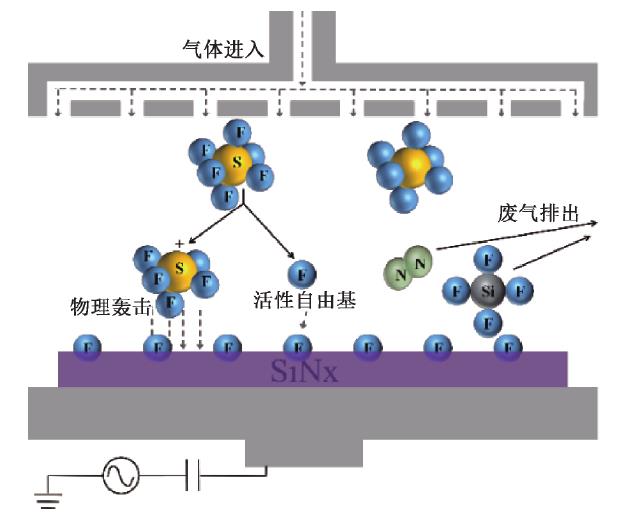

反应离子刻蚀技术融合了物理和化学两种作用机制,在半导体材料的微观加工上发挥着关键作用。从物理层面来看,在低压环境的反应腔中,通过射频电源施加高频电场,使反应气体被电离,形成包含离子、电子和自由基等活性粒子的等离子体。在电场作用下,带正电的离子获得能量,加速向放置在阴极的晶圆表面轰击。这些高能离子的轰击能够直接将晶圆表面的原子溅射移除,实现物理刻蚀。从化学角度讲,等离子体中的自由基具有极高的化学活性,能与晶圆表面的材料发生化学反应,生成挥发性的化合物,随后被真空系统抽离反应腔,从而完成化学刻蚀过程。

在实际操作中,刻蚀气体的种类和比例、射频功率、反应压力等诸多参数都会对刻蚀效果产生显著影响。比如,刻蚀硅材料时,常用的气体有六氟化硫(SF₆)等,不同的气体与材料反应的速率和选择性各异;射频功率的大小决定了离子的能量和等离子体的密度,进而影响刻蚀速率;反应压力则会改变离子的平均自由程和等离子体的活性,对刻蚀的各向异性和均匀性有重要作用。正是通过对这些参数的精准调控,反应离子刻蚀技术才能实现对材料的高精度、高选择性刻蚀,满足半导体制造中复杂精细结构的加工需求。

二、在智能制造领域的应用案例

(一)半导体制造领域

在半导体制造进程中,反应离子刻蚀机的身影随处可见。在集成电路的制造环节,为了在硅片上构建出极其微小且复杂的晶体管、电容、电感等微观结构,RIE 发挥着无可替代的作用。例如,制造先进制程的芯片时,需在硅衬底上精准刻蚀出深度和宽度都达到纳米级别的沟槽和孔洞,用于构建晶体管的源极、漏极以及互连结构。凭借其出色的各向异性刻蚀特性,RIE 能够确保刻蚀主要沿垂直方向进行,横向刻蚀微乎其微,从而实现高深宽比结构的加工,满足芯片不断向更小尺寸、更高集成度发展的需求。像台积电等行业领军企业,在其先进制程工艺中,大量运用反应离子刻蚀机,通过持续优化刻蚀工艺参数,有效提升了芯片的性能和生产良率。

(二)光学器件制造领域

在光学器件制造领域,RIE 同样展现出非凡的价值。以光纤通信领域的光栅制造为例,光栅的性能优劣直接关乎光信号的传输质量和效率。利用 RIE 技术,能够在光纤或其他光学材料表面精确刻蚀出周期性的微纳结构,这些结构能够对光信号进行精确的调制、滤波和波长选择。此外,在制造光波导、光学滤波器等光学器件时,RIE 可精确控制刻蚀的深度和形状,保障光波在器件中按照预期的路径传播,极大地提升了光学器件的性能和集成度,为光通信技术的高速发展提供了有力支撑。

(三)MEMS 器件制造领域

MEMS(微机电系统)器件以其微小的尺寸、低功耗和高灵敏度等优势,在诸多领域得到广泛应用,而反应离子刻蚀机是 MEMS 器件制造的关键装备。在制造加速度计、压力传感器等 MEMS 器件时,需要在硅、聚合物等材料上加工出高精度的微结构。比如,通过 RIE 刻蚀硅材料,可以制造出用于加速度计的微机械悬臂梁结构,这种结构对加速度的变化极为敏感,能够将机械信号精准转换为电信号。在压力传感器制造中,RIE 可刻蚀出特定形状的膜片,当受到压力作用时,膜片的形变会引起电学性能的改变,从而实现压力的精确测量。

三、面临的挑战

(一)技术层面的挑战

随着半导体制造工艺朝着更小尺寸、更高集成度方向不断迈进,对反应离子刻蚀机的刻蚀精度和均匀性提出了近乎苛刻的要求。在加工纳米级别的结构时,哪怕极其微小的刻蚀偏差,都可能导致芯片性能大幅下降甚至失效。同时,在大面积晶圆上实现高度均匀的刻蚀,一直是行业内的难题。此外,随着刻蚀深度的增加,高深宽比结构的刻蚀难度急剧上升,如何保证刻蚀过程中侧壁的垂直度和表面质量,避免出现刻蚀速率不均匀、侧壁粗糙等问题,是亟待攻克的技术难关。

(二)成本层面的挑战

反应离子刻蚀机作为高度精密的设备,其研发、制造和维护成本都相当高昂。设备内部的关键部件,如射频电源、真空系统、等离子体发生装置等,需要采用先进的材料和制造工艺,这使得设备的制造成本居高不下。在实际生产中,为了确保刻蚀工艺的稳定性和一致性,需要定期对设备进行维护和校准,更换损耗的部件,这进一步增加了生产成本。对于众多半导体制造企业而言,高昂的设备成本和运行成本给企业的盈利能力和市场竞争力带来了严峻挑战。

(三)环境层面的挑战

反应离子刻蚀过程中使用的刻蚀气体,如六氟化硫、氯气等,大多具有较强的腐蚀性和毒性,部分气体还属于温室气体,会对环境造成潜在危害。此外,刻蚀过程中产生的废气、废水和固体废弃物中,可能含有重金属、有毒有害物质,若处理不当,会对土壤、水源和空气造成污染。随着全球环保意识的不断增强,相关环保法规日益严格,半导体制造企业面临着巨大的环保压力,如何实现刻蚀过程的绿色化,成为行业必须解决的重要问题。

四、未来的发展趋势

(一)更高精度和效率的刻蚀技术研发

为了顺应半导体制造工艺不断演进的需求,未来反应离子刻蚀技术将朝着更高精度和效率的方向深入发展。一方面,通过优化设备的硬件结构,如改进射频电源的性能、优化等离子体发生装置的设计,提高离子的能量控制精度和等离子体的均匀性,从而实现更精准的刻蚀。另一方面,借助人工智能、大数据等先进技术,对刻蚀过程进行实时监测和智能调控,根据晶圆的实时状态自动调整刻蚀参数,在提升刻蚀精度的同时,大幅提高刻蚀效率,降低生产成本。

(二)与新兴技术的融合发展

随着 5G、物联网、人工智能等新兴技术的迅猛发展,对半导体器件的性能和功能提出了全新的要求。反应离子刻蚀机将积极与这些新兴技术深度融合,开发出适用于新型半导体材料和器件结构的刻蚀工艺。例如,针对 5G 通信中使用的高频、高功率半导体器件,研发专门的刻蚀技术,以满足其对材料刻蚀的特殊需求;在物联网传感器制造中,结合微纳加工技术,利用 RIE 实现更复杂、更精细的传感器结构加工,提升传感器的性能和集成度。

(三)绿色环保刻蚀技术的推广应用

面对日益严峻的环境挑战,绿色环保刻蚀技术将成为未来发展的重要趋势。一方面,研发新型的绿色刻蚀气体和材料,替代现有的有毒有害、高污染的刻蚀气体和材料,从源头上减少污染物的产生。另一方面,优化刻蚀设备的废气、废水处理系统,提高废弃物的回收利用率,实现刻蚀过程的节能减排和清洁生产。通过推广应用绿色环保刻蚀技术,半导体制造行业将在实现技术创新的同时,更好地履行社会责任,推动行业的可持续发展。

客服1

客服1