一、引言:RIE 刻蚀机的核心地位与发展意义

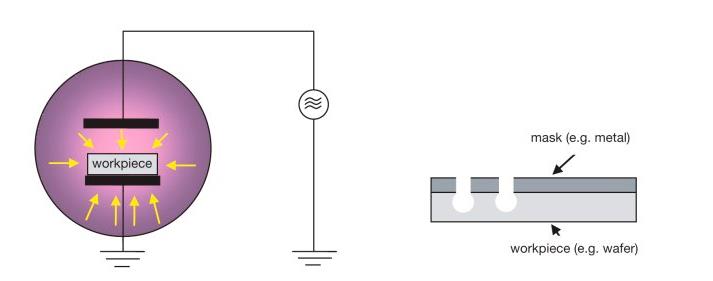

在现代半导体制造、微机电系统(MEMS)开发及纳米技术领域,反应离子刻蚀(RIE)技术是决定器件精度与性能的核心工艺。其凭借 “高精度刻蚀 + 高纵横比加工” 的核心能力,直接影响制造功效与制品质量 —— 从半导体芯片的纳米级电路图案,到 MEMS 传感器的微型结构,再到纳米器件的功能化设计,均依赖 RIE 刻蚀机的稳定输出。随着下游领域对器件尺寸、性能要求的持续升级,RIE 刻蚀机的性能提升与技术突破,已成为推动行业发展的关键动力。

二、RIE 刻蚀机的性能提升:从精度到效率的多维优化

针对半导体、MEMS 及纳米技术的应用需求,RIE 刻蚀机的性能提升主要聚焦于以下四大维度,实现 “精度更高、效率更快、稳定性更强、适配性更广” 的目标:

(一)刻蚀精度:从微米级到原子级的突破

• 核心需求:半导体 7nm 及以下工艺、纳米器件的单原子级结构加工,要求刻蚀精度突破传统极限;

• 提升手段:

a. 优化等离子体控制:采用 “多频射频电源 + 磁场辅助” 技术,精准调节离子能量与密度,将刻蚀偏差控制在 ±0.05μm 以内;

b. 引入实时监测系统:搭载光学发射光谱(OES)与椭圆偏振仪,实时追踪刻蚀过程,精准判断刻蚀终点,避免过刻蚀或欠刻蚀;

• 应用效果:在 MEMS 微型悬臂梁制造中,可实现梁厚偏差≤0.1μm,满足传感器的高灵敏度需求。

(二)加工效率:兼顾精度与速率的平衡

• 核心痛点:传统 RIE 刻蚀为保证精度常牺牲速率,难以适配半导体批量生产需求;

• 提升手段:

a. 优化气体系统:采用 “多通道气体混合 + 脉冲供气” 设计,提升活性粒子浓度,在保证精度的前提下,将刻蚀速率提升 20%-30%;

b. 扩大晶圆适配范围:支持 8 英寸、12 英寸晶圆兼容加工,减少晶圆更换时间,提升单位时间产出;

• 应用效果:半导体芯片批量生产中,单批次刻蚀时间缩短 15%,同时保持 99% 以上的良率。

(三)运行稳定性:减少偏差的全周期管控

• 核心影响:RIE 刻蚀机的长期稳定性直接决定批量制品的一致性,腔室残留、设备磨损均会导致精度波动;

• 提升手段:

a. 自动化维护系统:内置腔室清洁提醒功能,每刻蚀 300 片晶圆自动触发等离子体清洗程序,清除残留杂质;

b. 部件寿命监测:对电极、射频电源等关键部件进行实时寿命预警,提前更换易损件,避免突发故障;

• 应用效果:连续运行 30 天内,刻蚀深度均匀性波动≤2%,远低于传统设备的 5% 偏差阈值。

(四)材料适配性:覆盖多领域的加工需求

• 核心挑战:半导体用硅基材料、MEMS 用金属 / 陶瓷材料、纳米技术用碳纳米管 / 石墨烯等,对刻蚀工艺要求差异极大;

• 提升手段:

a. 定制化工艺库:针对不同材料预设优化参数(如硅刻蚀用 SF₆/O₂混合气体、金属刻蚀用 Cl₂/Ar 混合气体),减少参数调试时间;

b. 柔性离子能量调节:通过射频功率分段控制,实现 “软刻蚀(低能量)- 硬刻蚀(高能量)” 无缝切换,适配脆性、柔性材料;

• 应用效果:可满足 90% 以上半导体、MEMS 及纳米器件的材料刻蚀需求,无需更换核心部件。

三、RIE 刻蚀机的技术突破:关键领域的创新方向

随着下游技术迭代,RIE 刻蚀机在 “高深宽比加工、损伤控制、智能化” 三大领域实现关键突破,打破传统技术瓶颈:

(一)高深宽比刻蚀:突破结构加工极限

• 应用场景:半导体通孔、MEMS 微通道等结构,深宽比常需达到 20:1 以上,传统刻蚀易出现侧壁倒塌、底部过刻蚀;

• 技术突破:

a. 采用 “侧壁保护涂层” 技术:刻蚀过程中同步生成聚合物涂层,附着于侧壁防止腐蚀,实现深宽比 25:1 的稳定刻蚀;

b. 梯度气体流量设计:从腔室顶部到底部逐步调整气体浓度,保证高深宽比结构底部的活性粒子充足,避免刻蚀停滞;

• 行业价值:支撑 5G 基站用半导体滤波器的高深宽比通孔制造,满足信号传输的低损耗需求。

(二)刻蚀损伤控制:保护材料本征性能

• 应用痛点:离子轰击易导致半导体材料表面缺陷、MEMS 器件力学性能下降,影响制品可靠性;

• 技术突破:

a. 低能等离子体刻蚀技术:将离子能量降至 50eV 以下,在保证刻蚀速率的同时,减少材料晶格损伤;

b. 后处理修复工艺:刻蚀完成后自动触发低温退火程序,修复材料表面缺陷,使半导体载流子迁移率恢复至刻蚀前的 98%;

• 行业价值:提升 GaN 基射频器件的寿命,从传统的 1000 小时延长至 5000 小时以上。

(三)智能化升级:实现 “无人化” 高效生产

• 技术趋势:半导体工厂向 “工业 4.0” 转型,需刻蚀设备具备数据化、联动化能力;

• 技术突破:

a. 物联网(IoT)数据互联:刻蚀机与工厂 MES 系统实时对接,自动上传刻蚀参数、良率数据,支持远程监控与参数调整;

b. AI 工艺优化:基于机器学习算法,分析历史刻蚀数据,自动优化气体配比、射频功率等参数,新工艺调试时间缩短 50%;

• 行业价值:实现半导体晶圆的 “无人化” 刻蚀生产,单条产线人工成本降低 30%,良率提升至 99.5%。

四、RIE 刻蚀机的发展趋势:面向未来的技术方向

结合半导体、MEMS 及纳米技术的发展需求,RIE 刻蚀机未来将向三大方向演进,进一步拓展应用边界:

1. 与原子层刻蚀(ALE)深度融合:RIE 负责 “快速去除大量材料”,ALE 负责 “原子级精度修整”,形成 “高效 + 高精度” 的复合刻蚀方案,适配 3nm 及以下半导体工艺;

2. 绿色化工艺升级:研发低毒性、可回收的刻蚀气体(如替代 SF₆的环保气体),减少废气排放,同时优化能源消耗,将设备功耗降低 20%;

3. 跨尺度加工能力:突破 “纳米级 - 微米级 - 毫米级” 的跨尺度刻蚀技术,实现 MEMS 器件 “微型结构 + 宏观框架” 的一体化加工,缩短制造流程。

五、结语

反应离子刻蚀机的性能提升与技术突破,是现代半导体制造、MEMS 开发及纳米技术发展的 “基石”。从精度优化到智能化升级,从高深宽比加工到绿色化转型,RIE 刻蚀机正不断突破技术极限,为下游领域的创新提供核心支撑。未来,随着技术的持续迭代,RIE 刻蚀机将进一步赋能高端制造,推动更多高性能、微型化的器件落地,助力电子信息产业的高质量发展。

客服1

客服1