在微电子制造中,反应离子刻蚀机(RIE)凭借 “物理轰击 + 化学反应” 的协同优势,成为半导体材料精细刻蚀的核心设备。但作为高精尖设备,RIE 运行中易受真空环境、气体配比、离子源状态等因素影响,出现各类故障,直接影响刻蚀精度与生产效率。本文梳理 RIE 的 4 类常见故障,解析故障成因并提供针对性解决方案,助力技术人员快速排查、高效解决问题。

一、故障一:刻蚀速率异常(过快 / 过慢)

现象

实际刻蚀速率与设定值偏差超 10%,或同一批次晶圆刻蚀速率波动大,导致部分晶圆刻蚀深度不达标。

成因

1. 气体配比失衡:反应气体(如氟气、氧气)流量不足或惰性气体(如氩气)占比过高,化学反应 / 物理轰击强度减弱,速率变慢;反之则速率过快。

2. 射频功率不稳定:射频电源输出功率波动,离子束能量不足或过载,影响材料移除效率。

3. 真空度不达标:腔体真空度低于工艺要求(如 < 10⁻³Pa),气体分子碰撞增加,离子束能量损耗,速率下降。

解决方案

1. 检查气体流量计,校准反应气体与惰性气体流量,确保配比符合工艺参数(如刻蚀硅时,CF₄与 O₂比例按 10:1 调节);

2. 用功率计检测射频电源输出,更换老化的射频匹配器或电源模块,保证功率稳定在设定值 ±2% 以内;

3. 检查真空泵(如分子泵、机械泵)运行状态,清理腔体密封圈异物,更换老化密封圈,确保真空度达标。

二、故障二:刻蚀均匀性差

现象

同一晶圆表面不同区域刻蚀深度差超 5%,或边缘与中心刻蚀效果不一致,导致器件结构尺寸偏差。

成因

1. 气体分布不均:腔体气体喷头堵塞或位置偏移,反应气体无法均匀覆盖晶圆表面。

2. 离子束扫描异常:离子源扫描电机故障,离子束仅集中在晶圆局部区域,轰击强度不均。

3. 晶圆放置不当:晶圆未完全贴合载台,或载台温度分布不均,影响局部刻蚀反应效率。

解决方案

1. 拆解并清洗气体喷头,疏通堵塞气孔,重新校准喷头位置,确保气体垂直均匀喷射;

2. 检查扫描电机供电与控制信号,更换故障电机或维修驱动模块,测试离子束扫描轨迹,确保覆盖整个晶圆;

3. 调整晶圆放置位置,确保与载台紧密贴合,检查载台温控系统,更换损坏的加热 / 冷却元件,保证载台温度波动 <±1℃。

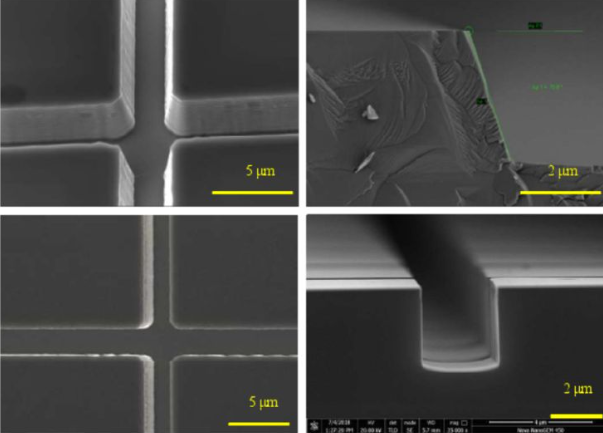

三、故障三:刻蚀剖面异常(侧壁倾斜 / 有毛刺)

现象

刻蚀后的器件侧壁垂直度偏差超 5°,或侧壁残留材料碎屑(毛刺),影响器件电学性能。

成因

1. 反应气体过量:化学刻蚀占比过高,侧壁材料被过度腐蚀,导致倾斜;

2. 离子束方向偏移:离子源栅网变形,离子束轰击方向偏离垂直方向,侧壁受斜向轰击形成倾斜;

3. 光刻胶掩膜失效:光刻胶耐高温性差,刻蚀中出现软化、脱落,导致侧壁保护不足,产生毛刺。

解决方案

1. 降低反应气体流量,适当提高惰性气体占比,增强物理轰击对侧壁的保护(如刻蚀金属时,增加氩气流量至总气体的 30%);

2. 拆解离子源,更换变形的栅网,校准离子束轰击角度,确保与晶圆表面垂直;

3. 更换耐高温光刻胶(如 SU-8 胶),或调整光刻后烘烤温度(如从 120℃提升至 150℃),增强掩膜稳定性。

四、故障四:设备报警(真空报警 / 射频报警)

现象

设备运行中触发报警,真空系统或射频系统停止工作,刻蚀过程中断。

成因

1. 真空泄漏:腔体门密封不严、管道接口松动,或真空泵油位不足,导致真空度无法维持。

2. 射频系统过载:射频匹配器阻抗不匹配,或腔体内部有金属异物,造成射频电流过大,触发过载保护。

解决方案

1. 用氦质谱检漏仪检测腔体与管道,拧紧松动接口,更换老化密封圈;检查真空泵油位,补充或更换真空泵油;

2. 断开射频电源,清理腔体内金属异物,重新校准射频匹配器阻抗,确保匹配度 > 95%,再重启射频系统。

五、结语

反应离子刻蚀机(RIE)的故障处理核心是 “先定位成因,再精准解决”。技术人员日常需做好设备维护:定期清洁腔体、校准气体流量与射频功率、检查真空系统状态,可大幅减少故障发生率。若遇到复杂故障(如离子源彻底损坏),建议结合设备手册或联系厂家技术支持,避免盲目操作导致设备二次损坏,保障微电子制造的稳定高效。

客服1

客服1