一、先搞懂:啥是电镀?啥是蒸镀?

在金属与非金属表面处理中,电镀和蒸镀是两种截然不同的工艺,核心区别在于 “膜层如何形成”,这直接决定了它们的性能和用途:

• 电镀:属于 “电化学沉积”,把待处理的基材(如金属零件、塑料件)作为阴极,放入含有目标金属离子的电镀液中,通电后金属离子在基材表面 “析出”,形成均匀的金属膜(如镀铬、镀锌、镀铜),厚度通常在 1-50 微米,主打 “金属质感、高附着力、防腐蚀”;

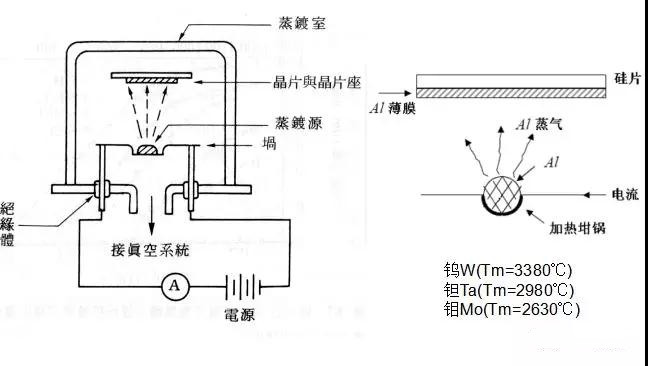

• 蒸镀:属于 “物理气相沉积(PVD)”,在高真空环境中,通过加热(电阻加热、电子束加热)让目标材料(如铝、金、二氧化硅)“蒸发” 成气态原子或分子,这些气态粒子在基材表面 “冷凝” 形成薄膜,厚度多在 10-500 纳米,主打 “超薄、高纯度、适配非金属基材”。

简单说:电镀像 “给基材‘镀’一层金属外衣,靠电让金属‘长’在表面”;蒸镀像 “把材料‘烤’成气体,让气体在基材表面‘凝结’成膜”,两者没有绝对的 “好坏”,只有 “场景适配” 的不同。

二、6 大核心差异:从原理到应用,一眼分清两者不同

要选对表面处理工艺,先掌握这 6 个关键区别,避免 “用错场景白花钱”:

对比维度 | 电镀 | 蒸镀 |

工艺原理 | 电化学沉积(金属离子通电析出) | 物理蒸发冷凝(材料加热成气后凝结) |

基材要求 | 需导电(金属可直接镀,非金属需先做导电处理) | 不挑基材(金属、塑料、玻璃、陶瓷均可) |

膜层材质 | 以金属 / 合金为主(铬、锌、铜、镍合金等) | 金属、非金属均可(铝、金、二氧化硅、陶瓷等) |

膜层厚度 | 较厚(1-50 微米,肉眼可见金属质感) | 超薄(10-500 纳米,多数肉眼难分辨) |

附着力 | 附着力强(金属膜与基材结合紧密,不易脱落) | 附着力中等(需做预处理,否则易掉膜) |

成本与效率 | 设备成本低,适合批量生产(如大批量零件镀铬) | 需高真空设备,成本高,效率低(适合高精度小批量生产) |

举个直观例子:汽车轮毂的 “镀铬亮面” 用的是电镀(厚膜,金属质感强,防腐蚀);手机外壳的 “镜面银效果”、眼镜片的 “增透膜” 用的是蒸镀(超薄,适配塑料 / 玻璃基材,不影响透光)。

三、电镀:这些场景必须选,靠 “强附着力 + 金属特性” 解决问题

当需求涉及 “强防腐蚀、高硬度、金属质感、批量生产” 时,电镀是更优选择,常见于 3 大领域:

1. 金属零件:防腐蚀、提硬度是核心需求

金属零件(如管道、螺栓、刀具)最需要电镀的 “防护 + 强化” 能力:

• 防腐蚀电镀:钢铁管道、汽车底盘镀 “锌”,锌层能形成牺牲型防护,即使局部划伤,剩余锌仍能保护钢铁不生锈,在潮湿、高盐环境(如海边)中,零件寿命从 5 年延长到 15 年;五金件(如门把手、水龙头)镀 “镍铬合金”,镍铬膜致密光亮,能阻挡空气和水分,既防腐蚀又提升金属质感,比纯金属成本低 80%;

• 强化硬度电镀:金属刀具、模具镀 “硬铬”,铬膜硬度达莫氏 9 级(接近钻石),刀具切削金属时不易磨损,原本 100 次就钝的铣刀,镀硬铬后能切 500 次;模具镀硬铬后,表面光滑不粘料,还能抵抗高温和摩擦,使用寿命延长 3 倍。

2. 装饰性领域:低成本打造金属质感

非金属基材(如塑料、树脂)想拥有金属质感,电镀是性价比之选:

• 塑料件电镀:玩具、饰品、汽车内饰件(如塑料门把手)先做 “导电处理”(喷涂导电层),再镀 “铜 + 镍 + 铬”,铜层提升附着力,镍层防腐蚀,铬层增亮,最终呈现出和金属一样的亮面效果,成本却比纯金属零件低 50%;

• 工艺品电镀:金属佛像、摆件镀 “金”(仿金镀层,多为铜锌合金),既能模拟黄金的色泽,又比纯金成本低,还能防氧化变色,长期保持 “金灿灿” 的外观。

3. 电子领域:提升导电与焊接性能

电子零件需要电镀来优化导电和焊接效果:

• 电路板电镀:PCB 电路板的 “焊盘” 镀 “锡” 或 “金”,锡层方便后续焊接元器件,避免焊盘氧化;金层(多为薄金)导电性能好,适合高频信号传输的电路板(如手机主板),确保信号稳定;

• 连接器电镀:手机充电口、电脑 USB 接口的金属触点镀 “金”,金的导电性好且不易氧化,插拔 1000 次后接触电阻仍保持在 50mΩ 以下,避免因接触不良导致充电慢、数据传输中断。

四、蒸镀:这些场景更适配,靠 “超薄 + 多材质” 解决问题

当需求涉及 “超薄膜、适配非金属、高精度、透光 / 隔热” 时,蒸镀更具优势,常见于 3 大领域:

1. 光学领域:打造透光、滤光功能膜

眼镜、屏幕、镜头等光学产品,依赖蒸镀的 “超薄 + 高透光” 特性:

• 增透膜 / 滤光膜:眼镜片、相机镜头、手机屏幕表面蒸镀 “二氧化硅 + 二氧化钛” 多层膜(总厚度 50-100 纳米),能减少光线反射,提升透光率(从 85% 提升至 98%),或过滤特定波长光线(如抗蓝光膜过滤 400-450nm 蓝光),且膜层超薄,不影响光学效果;

• 反光膜:投影仪幕布、汽车后视镜表面蒸镀 “铝膜”(厚度 50-100 纳米),铝的反光率达 90% 以上,能清晰反射影像,且蒸镀的铝膜均匀性好,反光无死角。

2. 非金属装饰:超薄金属质感,不影响基材特性

塑料、玻璃等非金属基材想做 “轻薄金属装饰”,蒸镀是最佳选择:

• 塑料件蒸镀:手机外壳、化妆品包装(如口红管)蒸镀 “超薄铝膜”(厚度 20-50 纳米),能呈现镜面效果,且膜层超薄,不会增加基材厚度,还能通过后续涂覆保护剂,提升耐磨性;

• 玻璃蒸镀:建筑玻璃、汽车玻璃蒸镀 “金属隔热膜”(如银膜、铜膜,厚度 10-30 纳米),既能反射红外线(减少热量进入室内 / 车内),又保持透光(透光率 70% 以上),比传统隔热膜更轻薄、更耐用。

3. 电子与精密领域:超薄功能膜,适配微小零件

芯片、传感器等精密电子元件,需要蒸镀的 “高精度 + 超薄” 特性:

• 芯片导电膜:半导体芯片的 “互连层” 蒸镀 “铜膜” 或 “铝膜”(厚度 10-50 纳米),膜层纯度高(99.99% 以上),导电性能好,能精准适配芯片的纳米级电路;

• 传感器薄膜:压力传感器、温度传感器表面蒸镀 “金属敏感膜”(如铂膜,厚度 10-20 纳米),膜层厚度均匀,能精准感知外界信号变化,确保传感器检测精度。

五、优缺点对比:选工艺前,先看清楚这些 “利与弊”

1. 电镀的优缺点

• 优点:

① 附着力强,膜层与基材结合紧密,不易脱落(适合经常摩擦的零件);

② 膜层厚,防腐蚀、耐磨性强(适合户外、高磨损场景);

③ 设备成本低,效率高,适合大批量生产(如汽车零件、五金件);

• 缺点:

① 基材需导电(非金属要先做导电处理,增加工序);

② 膜层多为金属,无法做非金属功能膜(如绝缘膜、增透膜);

③ 电镀液可能含重金属(如铬、镍),需处理废水,环保要求高。

2. 蒸镀的优缺点

• 优点:

① 不挑基材,金属、塑料、玻璃、陶瓷均可镀(适配更多场景);

② 膜层超薄、高纯度,能做非金属膜(如二氧化硅、陶瓷膜);

③ 无废水排放,环保性比电镀好;

• 缺点:

① 需高真空设备,成本高,效率低(不适合大批量生产);

② 膜层薄,附着力中等(需做预处理,否则易被刮掉);

③ 膜层耐磨、防腐蚀性能弱于电镀(不适合高磨损、高腐蚀场景)。

六、选择指南:3 步搞定,再也不选错

1. 先看基材是否导电:基材是金属且需批量生产→优先选电镀;基材是非金属(塑料、玻璃)或需超薄膜→选蒸镀;

2. 再看核心需求:需要强防腐蚀、高硬度、金属质感→选电镀;需要透光、滤光、超薄膜、适配非金属→选蒸镀;

3. 最后算成本与产量:大批量生产(如汽车零件、五金件)→选电镀(成本低、效率高);小批量高精度生产(如光学镜头、芯片)→选蒸镀(适配精密需求)。

客服1

客服1