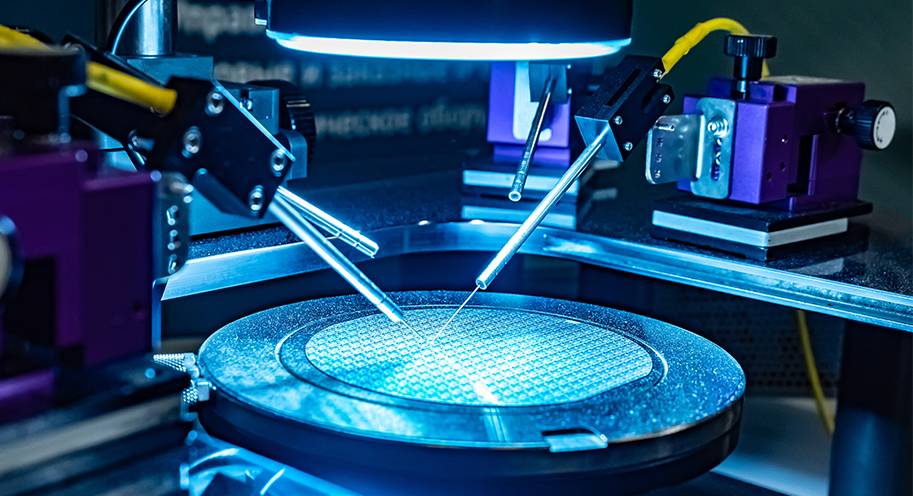

在材料科学与工程领域,表面处理技术是提升材料性能、拓展应用场景的关键环节。随着科研需求向 “小批量、高精度、多场景” 转变,小型磁控溅射仪凭借 “体积紧凑、操作便捷、性能精准” 的核心优势,逐渐成为材料表面处理的 “得力助手”—— 尤其是其中的薄膜制备型磁控溅射仪,不仅为新型薄膜材料研发提供关键支撑,更在半导体器件制造领域凭借技术创新,解决了传统工艺难以突破的 “高精度薄膜制备”“多功能层集成” 等核心难题,推动半导体器件向 “微型化、高集成、高可靠性” 升级。

一、核心设备细分:薄膜制备型磁控溅射仪的专属特性

薄膜制备型磁控溅射仪作为小型磁控溅射仪的重要分支,聚焦 “纳米级薄膜精准制备”,在物理学领域、半导体制造及跨学科研究中具备不可替代的作用,其专属特性可概括为三点:

1. 功能定位:物理学领域的 “薄膜制备 + 性能支撑” 双属性

该设备本质是物理性能测试仪器的延伸,核心功能不仅是 “制备薄膜”,更能为后续物理性能测试(如电学、光学、力学性能分析)提供标准化样品。例如在半导体物理研究中,通过制备 10-50nm 的硅基半导体膜,为霍尔效应测试提供均匀性偏差≤±2% 的样品;在磁学研究中,制备纳米级磁性金属膜(如 Co、Fe),支撑磁电阻效应测试,确保测试数据的可靠性与重复性。

2. 制备能力:覆盖多类型新型薄膜材料

相较于通用型溅射设备,薄膜制备型磁控溅射仪在薄膜类型覆盖上更具针对性,可精准制备:

• 功能膜:如用于光电探测的 ITO 透明导电膜、用于传感器的气敏功能膜(SnO₂、ZnO),膜厚控制精度达 0.1nm,满足功能特性的精准调控;

• 硬质膜:如用于刀具表面改性的 TiN、CrN 硬质涂层,通过控制溅射功率与反应气体比例,使膜层硬度提升至 2000HV 以上;

• 金属 / 半导体 / 介质膜:从纯金属膜(Cu、Ag)、半导体膜(Si、Ge)到介质膜(Al₂O₃、SiO₂),均可实现均匀沉积,且支持多层膜(如 “金属电极 - 介质层 - 半导体层”)的阶梯式制备,层数可达 10 层以上,层间界面粗糙度≤0.5nm,这一特性为半导体器件的多层结构制备奠定基础。

3. 场景适配:聚焦科研与小批量制备

设备设计完全贴合大专院校、科研院所及半导体企业研发需求:体积控制在 90×70×130cm 以内,适配实验室与研发车间标准工位;支持 “小批量样品制备”,单次可处理 1-6 组样品(尺寸 5×5mm 至 4 英寸晶圆),满足半导体器件研发阶段 “多参数对比、快速迭代” 的需求;同时配备与 XRD、SEM、四探针测试仪等表征设备的数据对接功能,制备完成后可直接导出工艺参数,便于关联 “制备条件 - 薄膜性能 - 器件可靠性”,加速半导体器件研发进程。

二、小型磁控溅射仪的核心优势:适配多场景表面处理需求

相较于传统大型磁控溅射设备,小型磁控溅射仪(含薄膜制备型)在结构设计与功能适配性上,更贴合材料表面处理的多样化需求,其核心优势集中体现在三个维度:

1. 紧凑灵活,适配狭小空间与多样品形态

小型磁控溅射仪通常采用集成化设计,整体尺寸多控制在 80×60×120cm 以内,占地面积仅 0.5㎡左右,相当于一张实验台大小,可灵活嵌入高校实验室、半导体企业研发车间等狭小空间,无需单独规划设备区域。同时,设备样品台支持定制化设计,兼容从 10×10mm 芯片、柔性薄膜到 50×50mm 晶圆等多形态样品,通过真空吸附或夹具固定,轻松实现 “不规则样品” 的稳定溅射,解决传统设备 “样品适配难” 的痛点 —— 这对半导体器件中 “异形芯片”“小型化封装件” 的薄膜制备尤为重要。

2. 精准可控,保障表面处理质量稳定性

尽管体积小巧,小型磁控溅射仪仍具备科研级精度:搭载高精度分子泵真空系统,极限真空度可达 5×10⁻⁵Pa,有效减少空气杂质对半导体材料表面的污染(如氧、碳杂质会导致半导体膜载流子迁移率下降);配备双通道石英晶体膜厚监测仪,膜厚控制精度达 0.1nm,可实现 “纳米级超薄涂层” 的精准沉积,如在半导体芯片表面制备 10nm 金属电极、在晶圆表面镀制 5nm 介质隔离层;同时支持直流、射频双溅射模式,可根据材料特性(金属电极、半导体沟道、绝缘介质)灵活切换,确保涂层成分均匀性偏差≤±3%,满足半导体器件对 “高纯度、高均匀性” 的严苛要求。

3. 高效便捷,降低操作门槛与时间成本

小型磁控溅射仪简化了传统设备的复杂操作流程:通过 10 英寸触控屏实现可视化操作,内置 “半导体电极镀膜”“介质层沉积”“多层膜集成” 等场景化工艺程序,科研人员或技术工人经 30 分钟培训即可独立操作;单次溅射周期可压缩至 30 分钟以内(传统大型设备需 1-2 小时),且无需复杂的前期调试,特别适合半导体器件研发阶段 “小批量、多批次” 的薄膜制备需求,如不同厚度金属电极的导电性对比、不同介质膜的绝缘性能测试,大幅提升研发效率。

三、多领域应用:从科研到产业的表面处理实践

(新增专项)磁控溅射薄膜制备技术在半导体器件制造中的创新应用

随着半导体器件向 “3nm 及以下制程”“三维集成封装” 发展,对薄膜的 “超薄化、高致密性、低缺陷率” 要求日益严苛,磁控溅射技术凭借创新突破,已成为半导体器件制造的核心工艺之一,具体应用体现在三大环节:

1. 芯片核心结构制备:高精度薄膜支撑器件性能

• 金属电极制备:在逻辑芯片、存储芯片的源漏极与栅极制备中,传统蒸发镀膜工艺易产生 “边缘过厚”“针孔缺陷”,而磁控溅射技术通过 “脉冲直流溅射 + 磁场优化”,可制备厚度 5-20nm 的 Cu、Ag、W 金属电极,膜层致密度提升至 99.5% 以上,接触电阻降低至 1×10⁻⁸Ω・cm 以下 —— 例如在 3nm FinFET 晶体管中,采用磁控溅射制备的 W 栅极,不仅满足 “窄沟道” 的尺寸要求,还能通过调整溅射功率控制栅极功函数,使器件开关比提升 20%。

• 半导体沟道改性:在二维半导体芯片(如 MoS₂、WS₂)制造中,通过 “射频磁控溅射 + 原位掺杂” 技术,在半导体沟道表面沉积 1-3nm 的 Al、Ga 掺杂层,可精准调控载流子浓度,使 MoS₂晶体管的载流子迁移率从 100 cm²/(V・s) 提升至 300 cm²/(V・s),且掺杂均匀性偏差≤±5%,解决了传统掺杂工艺 “杂质分布不均” 的问题。

• 介质隔离层制备:在芯片多层布线结构中,需在金属导线间制备 5-10nm 的 SiO₂、HfO₂介质膜,磁控溅射技术通过 “反应溅射 + 低温沉积”(沉积温度≤200℃),可避免高温对已制备结构的损伤,同时膜层击穿场强提升至 10 MV/cm 以上,漏电流密度降低至 1×10⁻⁹ A/cm²,满足半导体器件 “高绝缘、低功耗” 的需求。

2. 先进封装工艺:多功能薄膜实现可靠性升级

• 凸点下金属化(UBM)制备:在芯片倒装焊封装中,UBM 层需具备 “高导电性 + 高附着力”,磁控溅射技术通过 “Ti/Cu/Ni 三层复合溅射”,先沉积 5nm Ti 过渡层增强与芯片基底的附着力,再沉积 15nm Cu 导电层,最后沉积 5nm Ni 阻挡层防止金属扩散,三层膜总厚度偏差≤±1nm,使凸点焊接良率从传统工艺的 95% 提升至 99.9%。

• 电磁屏蔽膜制备:在射频半导体器件(如 5G 芯片)封装中,需在封装表面制备 10-20nm 的 Ag、Cu 电磁屏蔽膜,磁控溅射技术通过 “高真空环境 + 致密化处理”,使膜层屏蔽效能达 40 dB 以上(频率 1-10 GHz),且膜层与封装基材的附着力达 50 N/cm,满足器件在高温、湿热环境下的长期可靠性要求(经 1000 次温度循环测试无脱落)。

3. 特殊功能器件:定制化薄膜拓展应用边界

• 功率半导体器件钝化层:在 SiC、GaN 功率器件中,表面钝化层是提升耐高压性能的关键,磁控溅射制备的 Al₂O₃钝化膜厚度控制在 20-50nm,膜层界面态密度降低至 1×10¹¹ cm⁻²・eV⁻¹ 以下,使 SiC MOSFET 的击穿电压提升至 1500 V,反向漏电流降低至 1×10⁻⁶ A。

• 传感器集成器件敏感层:在半导体气体传感器中,通过磁控溅射制备 5-10nm 的 SnO₂、ZnO 敏感膜,结合 “溅射后退火” 工艺调控膜层晶粒尺寸(5-10nm),使传感器对 10 ppm 甲醛的响应时间从传统 20 秒缩短至 5 秒,检测下限降至 1 ppm,且重复性偏差≤±3%。

4. 高校科研:前沿材料表面改性的 “实验利器”

在高校材料科学与物理学研究中,薄膜制备型磁控溅射仪是核心设备:如在南方科技大学 “柔性电子材料” 研究中,通过在 PET 薄膜表面镀制 20nm 铜层,实现柔性电极的高导电性与弯折稳定性;在香港城市大学 “光催化材料” 课题中,利用设备在 TiO₂薄膜表面掺杂 N 元素,提升材料可见光响应能力,光催化降解效率提升 35%;在物理学领域的 “二维半导体研究” 中,制备 MoS₂单层薄膜,为电学性能测试提供高质量样品。其 “小批量、高精度” 特性,完美匹配科研阶段 “快速迭代、参数优化” 的需求,助力科研人员快速验证表面处理方案可行性。

5. 电子信息:精密器件表面的 “性能升级师”

在电子信息产业,小型磁控溅射仪用于精密器件的表面功能化处理:如在传感器制造中,在陶瓷基底表面镀制 50nm 氧化锡涂层,提升传感器的气敏响应速度;在柔性显示屏生产中,为 PI 薄膜表面镀制 15nm 银纳米线透明导电层,实现屏幕的高透光率(≥89%)与柔韧性。相较于传统电镀工艺,其 “无废液、低损伤” 的优势,更符合电子器件 “绿色制造、精密加工” 的发展趋势。

6. 医疗生物:生物材料表面的 “生物相容性优化者”

在医疗领域,小型磁控溅射仪用于提升生物材料的表面生物相容性:如在钛合金人工关节表面镀制 200nm 羟基磷灰石涂层,模拟人体骨骼成分,减少植入后机体的排异反应;在医用导管表面镀制 10nm 硅烷涂层,降低细菌附着率,减少感染风险。其 “高纯度、低污染” 的镀膜环境,确保医疗材料表面处理符合生物安全性标准,为医疗器件升级提供技术支撑。

7. 新能源:储能材料表面的 “稳定性强化者”

在新能源领域,小型磁控溅射仪助力储能器件的表面改性:如在钠离子电池正极材料(Na₃V₂(PO₄)₃)表面镀制 15nm 铜层,提升电极导电性,使电池循环 500 次后容量衰减率从 15% 降至 8%;在光伏电池背板表面镀制 50nm 氧化铝层,增强背板的耐紫外老化性能,延长光伏组件使用寿命。其 “精准控厚、成分均匀” 的优势,为储能材料表面处理提供稳定可靠的解决方案。

四、未来趋势:更智能、更适配的表面处理工具

随着材料表面处理需求向 “多功能化、定制化” 升级,小型磁控溅射仪(含薄膜制备型)也在持续迭代:未来将集成 AI 工艺优化功能,通过分析历史数据自动推荐表面处理参数,进一步降低操作门槛 —— 这对半导体器件制造中 “多批次工艺一致性” 尤为重要;开发低温溅射模块(-80℃至室温),满足半导体热敏材料(如有机半导体、柔性基底)的表面处理需求;同时提升设备的兼容性,支持 “多靶位快速切换”,实现半导体器件 “金属电极 - 介质层 - 半导体层” 的一次沉积,进一步拓展其在材料表面处理领域的应用边界。

作为材料表面处理的 “得力助手”,小型磁控溅射仪(含薄膜制备型)不仅填补了传统大型设备在 “小空间、小批量、高精度” 场景的空白,更以其在半导体器件制造中的创新应用,推动表面处理技术从 “实验室” 走向 “产业化”,为半导体器件的微型化、高集成化发展提供持续动力,助力我国半导体产业突破关键工艺瓶颈。

客服1

客服1