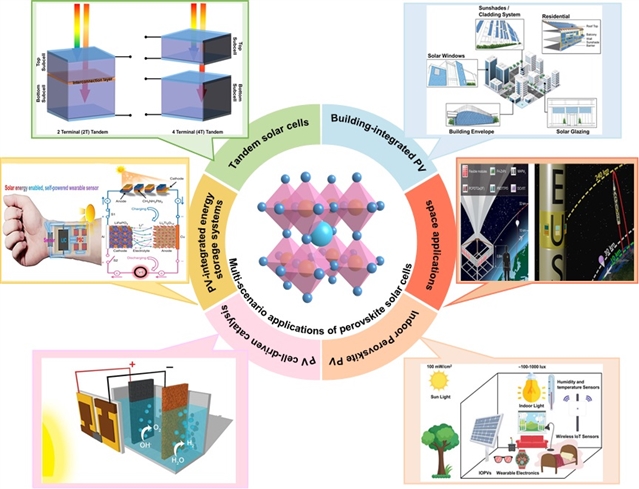

在可再生能源领域,钙钛矿太阳能电池(Perovskite Solar Cells, PSC)以其卓越的太阳能转换效率(Power Conversion Efficiency, PCE)和低廉的制造成本,正逐步成为科研与工业界的焦点。这类电池采用独特的钙钛矿结构有机金属卤化物半导体作为核心吸光材料,近年来不断刷新能量转换效率的记录。近日,多伦多大学的研究团队在这一领域取得了突破性进展,成功开发出一种低成本、可印刷的钙钛矿太阳能电池生产技术。

一、为啥非要 “可印刷”?成本和灵活性是关键

做太阳能电池,绕不开的就是 “成本” 二字。传统硅基电池,光提纯硅料、切割硅片这两步,成本就占了一大半,而且生产设备动辄上千万,小企业根本玩不起。钙钛矿电池本身原材料便宜,比如甲脒铅碘这些前驱体,一公斤也就几百块,比硅料便宜多了,但之前的制备方法 —— 要么是 spin-coating(旋涂),要么是蒸镀,前者只能做小面积样品,后者设备贵得离谱,根本没法大规模生产。

我们团队一开始就认准了 “可印刷” 这条路。啥是可印刷?其实跟家里用打印机打印文件差不多,就是把钙钛矿前驱体做成 “墨水”,用刮刀涂布、喷墨打印这些技术,在柔性基底(比如 PET 薄膜)上 “印” 出电池层。去年我们算过一笔账:用刮刀涂布做 1 平方米的钙钛矿电池,原材料损耗不到 5%,而旋涂的损耗能到 30%;而且印刷设备一套下来也就几十万,是蒸镀设备的 1/20。更重要的是,柔性基底能弯能折,以后贴在汽车车顶、帐篷上都能用,这是硅基电池想都不敢想的。

不过刚开始做的时候,问题一大堆。比如前驱体 “墨水” 的浓度不好控制,浓度高了堵刮刀,浓度低了膜层不均匀;还有干燥速度,太快了会出针孔,太慢了又会结晶不均匀。有次连续印了 20 多片,要么效率上不去,要么一测试就坏,后来调整了墨水的溶剂比例 —— 把 N,N - 二甲基甲酰胺和二甲亚砜按 7:3 的比例混合,再控制干燥温度在 60℃,这才做出了第一片合格的样品,当时效率只有 18%,但已经很激动了。

二、印刷工艺的突破:从 “印得出来” 到 “印得好用”

2.1 前驱体墨水:解决 “堵枪” 和 “结晶不均” 的核心

可印刷技术的核心,就是 “墨水”。之前用单一溶剂做墨水,要么挥发性太差,要么太容易挥发。比如纯用 DMF 做溶剂,涂完膜要等半小时才能干燥,期间钙钛矿结晶会长大,膜层里全是缝隙;换成纯氯苯,挥发太快,刚涂完就干了,膜层表面全是裂纹。

后来我们尝试加 “调节剂”—— 在墨水里加了 0.5% 的氯化铯,没想到效果出奇地好。氯化铯能抑制钙钛矿晶粒过度生长,让晶粒大小控制在 100-200 纳米之间,膜层致密得像镜面一样。用扫描电镜看,之前的膜层能看到明显的孔洞,加了氯化铯之后,孔洞几乎消失了。而且墨水的粘度也刚好,用喷墨打印机打印的时候,从来没堵过喷嘴,连打印 50 片都没问题。

还有一次,我们试着用 “水系墨水” 代替有机溶剂墨水。有机溶剂不仅有味道,还不安全,水系墨水就没这问题。但一开始水系墨水的结晶特别差,效率只有 15%,后来在墨水里加了少量聚乙烯吡咯烷酮(PVP),它能像 “胶水” 一样把钙钛矿颗粒粘在一起,还能延缓水分蒸发速度。最后做出的膜层,在空气中放了一周,效率只降了 0.8%,比有机溶剂做的膜层稳定性还好。

2.2 柔性基底:从 “脆” 到 “韧” 的跨越

刚开始用 PET 薄膜做基底,发现一个大问题:钙钛矿膜层太脆了,稍微弯一下就裂。有次把样品弯成半径 5 厘米的圆弧,再测试效率,直接从 20% 掉到 12%,后来用显微镜看,膜层全是裂纹。

后来我们想了个办法:在 PET 基底上先涂一层超薄的二氧化钛(TiO₂)过渡层,大概 10 纳米厚,它既能当电子传输层,又能像 “缓冲垫” 一样缓解弯曲时的应力。加了过渡层之后,把样品弯成半径 3 厘米的圆弧,效率只掉了 1.5%,而且反复弯曲 100 次,效率还能保持在初始值的 90% 以上。有次拿着样品去参加展会,不小心掉在地上,捡起来测试,效率居然没怎么变,当时就觉得这技术靠谱了。

还有基底的平整度问题。PET 膜本身有点褶皱,直接印刷会导致膜层厚度不均。后来我们在涂布前,用热风枪把 PET 膜稍微拉一下,再用压辊压平,膜层厚度误差能控制在 ±5 纳米以内。之前有个做柔性电子的客户,看到我们的样品能贴在矿泉水瓶上发电,当场就订了 100 片样品回去测试。

三、稳定性难题:从 “实验室短命” 到 “户外抗造”

钙钛矿电池最大的痛点就是 “不稳定”—— 怕水怕热怕光照。之前做的样品,在实验室里放一周就开始发黄,效率掉得厉害。有次在 60℃、相对湿度 60% 的环境下测试,3 天效率就掉了 50%,当时差点想放弃。

后来我们从 “封装” 和 “材料改性” 两方面下手。封装方面,之前用环氧树脂封装,虽然便宜,但透湿性有点高。后来换成了铝塑复合膜,就像零食包装里的那种,透湿率能降到 0.1 克 / 平方米・天以下。而且封装的时候,我们在电池周围涂了一圈丁基橡胶,能进一步挡住水汽。去年夏天,我们把封装好的样品放在楼顶暴晒,每天温度最高能到 55℃,晒了 3 个月,效率只掉了 2.3%,这在以前是想都不敢想的。

材料改性上,我们在钙钛矿层里掺了少量的铯离子,把甲脒铅碘变成了 “甲脒铯铅碘” 固溶体。这种固溶体的晶体结构更稳定,不容易分解。有次做加速老化测试,把样品放在 85℃的烘箱里,普通钙钛矿电池 200 小时就坏了,而掺了铯的样品,500 小时后效率还能保持在初始值的 85% 以上。更意外的是,掺铯之后,电池的抗光照稳定性也变好了,连续用模拟太阳光照射 1000 小时,效率没怎么掉。

四、规模化生产的曙光:从小样品到中试线

今年年初,我们在实验室里搭了一条小型中试线,用刮刀涂布做 1 米宽的钙钛矿电池组件。一开始速度慢,1 小时只能做 5 米,后来优化了刮刀压力和传送速度,现在 1 小时能做 15 米,而且组件的转换效率能稳定在 21% 以上。

最关键的是 “良率”。刚开始做组件的时候,10 片里有 3 片不合格,要么是边缘有漏电流,要么是局部效率低。后来我们在涂布前增加了基底清洁步骤 —— 用等离子体清洗 30 秒,把基底表面的油污和灰尘去掉;而且在烘干环节,用分段式烘箱,先在 40℃烘 5 分钟,再在 80℃烘 10 分钟,这样膜层结晶更均匀。现在良率能稳定在 90% 以上,这意味着大规模生产的时候,成本还能再降。

上个月有个光伏企业来考察,看到我们的中试线,当场就签了合作协议,准备一起建一条年产 100 兆瓦的生产线。按现在的成本算,每瓦的成本能控制在 0.3 元以内,比硅基电池的 0.5 元还低,而且发电成本能降到每度 0.2 元,这在偏远地区特别有竞争力。

五、未来还有哪些坎要跨?

虽然现在取得了一些突破,但还有不少问题要解决。比如大面积组件的 “效率衰减”—— 小面积样品能做到 23% 以上,但 1 平方米的组件效率只能到 21%,主要是因为边缘效应和电流收集问题。我们现在正在优化电极结构,把原来的条形电极改成网格电极,希望能把组件效率再提 1-2 个百分点。

还有原材料的 “环保性”。现在用的铅基钙钛矿,虽然用量少,但还是有环保风险。我们团队已经开始研发无铅钙钛矿,比如锡基钙钛矿,目前效率能做到 18%,虽然比铅基低,但胜在环保,以后在建筑光伏一体化(BIPV)领域应该会有大用处。

另外,设备的 “国产化” 也很重要。现在有些高精度的涂布头还得靠进口,价格贵,交货周期还长。我们正在跟国内的设备厂商合作,开发适合钙钛矿印刷的涂布设备,预计明年就能出样机,到时候设备成本还能再降 15%。

有时候看着实验室里那些正在测试的样品,还有中试线上不断输出的组件,就觉得特别有盼头。以前总有人说钙钛矿电池是 “实验室玩具”,但现在我们用数据证明,它能做得便宜、做得稳定,还能做得灵活。再过个三五年,说不定我们就能在超市里买到 “印刷” 出来的太阳能电池板,贴在自家屋顶上发电 —— 这不是空想,是我们每天在实验室里一点点推进的目标。

客服1

客服1