一、藏在芯片里的 “真空刚需”:为啥半导体离不开真空零部件?

半导体芯片制造的核心是 “在纳米级空间里精准加工”,从光刻、刻蚀到薄膜沉积、晶圆键合,每一步都需要 “超高真空环境”—— 一旦混入空气、水汽或杂质,就会导致芯片电路短路、薄膜缺陷,良率直接腰斩。而真空零部件(如真空阀门、分子泵、密封法兰、真空计),正是构建这一 “无尘无杂质空间” 的 “生命线”:它们能将腔室压力降至 10⁻⁷~10⁻¹²Pa(相当于月球表面真空度),阻挡外界污染,同时精准控制气流与真空度,确保光刻机、刻蚀机等核心设备稳定运行。

数据显示:半导体 3nm 制程中,真空零部件的可靠性每提升 1%,芯片良率就能增加 2.5%;而真空密封失效导致的设备停机,每小时会造成超 50 万元的产能损失。这就是真空零部件对半导体制造的 “硬核支撑”。

二、4 大核心应用场景:真空零部件如何守护芯片生产全流程?

从晶圆到芯片,真空零部件贯穿半导体制造关键环节,每个场景都针对 “高精度、高洁净、高稳定” 需求定制:

1. 光刻环节:给 “芯片蓝图” 打造 “无尘画板”

光刻是芯片制造的 “核心一步”(相当于给芯片画电路图),需在绝对洁净的真空环境中进行:

• 光刻机真空腔室密封:光刻机的曝光腔室采用 “金属密封法兰 + 蒸发镀银涂层” 结构,法兰密封面的粗糙度≤0.05μm(相当于头发丝直径的 1/1000),泄漏率控制在 10⁻¹³Pa・m³/s 以下 —— 这意味着即使运行 100 年,泄漏的气体量也装不满一个矿泉水瓶,确保光刻胶不受杂质影响,图案精度达到 3nm(仅为新冠病毒直径的 1/10);

• 真空阀门精准控流:光刻过程中需向腔室注入惰性气体(如氩气)保护晶圆,真空阀门通过 “压电陶瓷驱动 + 纳米级阀芯” 设计,能在 0.1 秒内完成阀门开关,气流控制精度达 1sccm(标准毫升 / 分钟),避免气流波动导致光刻图案偏移。

2. 刻蚀环节:给 “电路沟槽” 装上 “精准手术刀”

刻蚀是 “在晶圆上刻出电路沟槽”,需用等离子体在真空环境中精准 “雕刻”:

• 干式真空泵抗腐蚀:刻蚀过程中会产生氟化物、氯化物等腐蚀性气体,采用 “镍基合金螺杆 + 聚四氟乙烯涂层” 的干式真空泵,能耐受这些气体侵蚀,抽气速率达 3000m³/h,将刻蚀腔室的 “反应后废气” 快速排出,避免残留气体再次腐蚀晶圆;

• 真空计实时监测:刻蚀腔室的真空度需稳定在 10⁻³~10⁻⁵Pa,电离真空计通过 “钨丝电极 + 微电流放大电路”,能实时监测真空度变化,误差≤±1%,一旦真空度异常,立即触发设备停机,避免刻蚀深度偏差导致电路短路。

3. 薄膜沉积环节:给 “电路层” 铺好 “均匀地基”

薄膜沉积(如 CVD、PVD)是 “在晶圆上沉积金属或绝缘薄膜”,需真空环境确保薄膜均匀无缺陷:

• 分子泵高洁净抽气:PVD(物理气相沉积)过程中,分子泵需将腔室压力降至 10⁻⁹Pa,其转子采用 “钛合金一体成型 + 氮化钛涂层”,表面无任何油污与杂质,避免转子磨损产生的颗粒污染薄膜 —— 这种分子泵每运行 1 万小时,产生的颗粒数不超过 5 个,确保沉积的铜互连层厚度均匀性偏差≤3%;

• 真空密封无颗粒脱落:沉积腔室的门密封采用 “全氟橡胶(FFKM)密封圈”,这种橡胶耐 200℃高温,且不会像普通橡胶那样脱落小分子颗粒,避免颗粒附着在薄膜表面形成 “针孔缺陷”,薄膜合格率提升至 99.5%。

4. 晶圆键合环节:给 “多层芯片” 做好 “无缝拼接”

先进封装(如 3D IC)需将多片晶圆键合,真空环境能避免键合面产生气泡:

• 真空键合机密封:键合机的真空腔室采用 “磁流体密封” 技术,旋转轴与腔室之间通过磁流体形成 “无接触密封”,既不会产生机械磨损,又能保持 10⁻⁶Pa 的真空度,确保晶圆键合时压力均匀(偏差≤±0.1kPa),键合面气泡率低于 0.1%;

• 真空检漏仪快速检测:键合后需用 “氦质谱检漏仪” 检测密封性能,其核心部件(检漏探头)采用 “石英玻璃 + 蒸发镀钯涂层”,能精准捕捉泄漏的氦气分子,检漏灵敏度达 10⁻¹²Pa・m³/s,确保键合后的芯片在后续使用中不会进水或受潮。

三、3 大核心挑战:真空零部件在半导体应用中卡在哪?

尽管作用关键,真空零部件在半导体制造中仍面临 “材料、精度、维护” 三大难题,制约其适配更先进制程:

1. 材料挑战:既要 “抗腐蚀” 又要 “无污染”

半导体制造中,刻蚀的氟化物、沉积的金属蒸汽会持续侵蚀真空零部件:

• 传统不锈钢密封件在氟化物环境下,每年会产生 0.1mm 的腐蚀深度,3-5 年就需更换;而全氟橡胶密封圈虽耐腐蚀,但在 200℃以上高温下会缓慢释放小分子,污染晶圆表面,难以适配先进制程的高温工艺(如 130nm 波长光刻的曝光腔室温度达 250℃);

• 分子泵转子的钛合金虽轻便,但在沉积金属蒸汽(如铝、铜)时,会有金属颗粒附着在转子表面,导致转子动平衡失衡,每运行 6 个月就需拆机清洗,影响设备产能。

2. 精度挑战:3nm 制程倒逼 “纳米级控制”

随着制程从 7nm 迈向 3nm,真空参数的控制精度要求提升 10 倍:

• 光刻环节的真空阀门,需将气流波动控制在 0.5sccm 以内,但国内部分阀门的控制精度仅能达到 2sccm,导致光刻图案边缘出现 “毛边”,良率下降;

• 真空计的测量误差需≤±0.5%,但国产电离真空计在 10⁻¹⁰Pa 的超高真空区间,误差会扩大至 ±3%,难以满足 3nm 制程的监测需求,仍依赖进口产品(如德国普发、美国安捷伦)。

3. 维护挑战:“停机维护” 与 “产能需求” 的矛盾

半导体工厂是 “24 小时不间断生产”,但真空零部件的维护会导致设备停机:

• 分子泵的平均无故障时间(MTBF)需达到 3 万小时(约 3.5 年),但国产分子泵的 MTBF 仅为 1.5 万小时,每 1.5 年就需更换,每次更换停机 24 小时,每年损失超百万产能;

• 真空密封件的老化难以提前预判,往往等到出现泄漏才发现,而此时已造成批次性芯片缺陷 —— 某晶圆厂曾因密封件老化,导致 1000 片 8 英寸晶圆报废,损失超 2000 万元。

四、3 大破局方向:如何让真空零部件适配半导体新需求?

针对上述挑战,需从 “材料创新、精度升级、智能维护” 三方面发力,打造半导体专用真空零部件:

1. 材料创新:研发 “抗腐 + 无释” 特种材料

• 开发 “哈氏合金 C276 + 陶瓷涂层” 密封件:哈氏合金耐氟化物腐蚀,表面蒸发沉积 5μm 厚的氧化铝陶瓷涂层,能进一步阻挡金属蒸汽附着,使用寿命延长至 8 年以上;

• 推出 “全氟醚橡胶 + 石墨烯增强” 密封圈:在全氟醚橡胶中添加石墨烯,耐高温性能提升至 300℃,且小分子释放量降低 90%,满足高温工艺需求;

• 分子泵转子采用 “钛合金 + 类金刚石涂层(DLC)”:DLC 涂层硬度达 HV2000,能防止金属颗粒附着,转子清洗周期从 6 个月延长至 2 年。

2. 精度升级:引入 “纳米级控制” 技术

• 真空阀门采用 “伺服电机 + 压电陶瓷双驱动”:伺服电机实现粗调,压电陶瓷实现纳米级微调,气流控制精度达 0.1sccm,满足 3nm 光刻需求;

• 真空计集成 “量子传感技术”:通过监测原子在真空环境中的运动状态,测量误差降至 ±0.2%,且在 10⁻¹²Pa 的超高真空区间仍稳定工作,打破进口垄断。

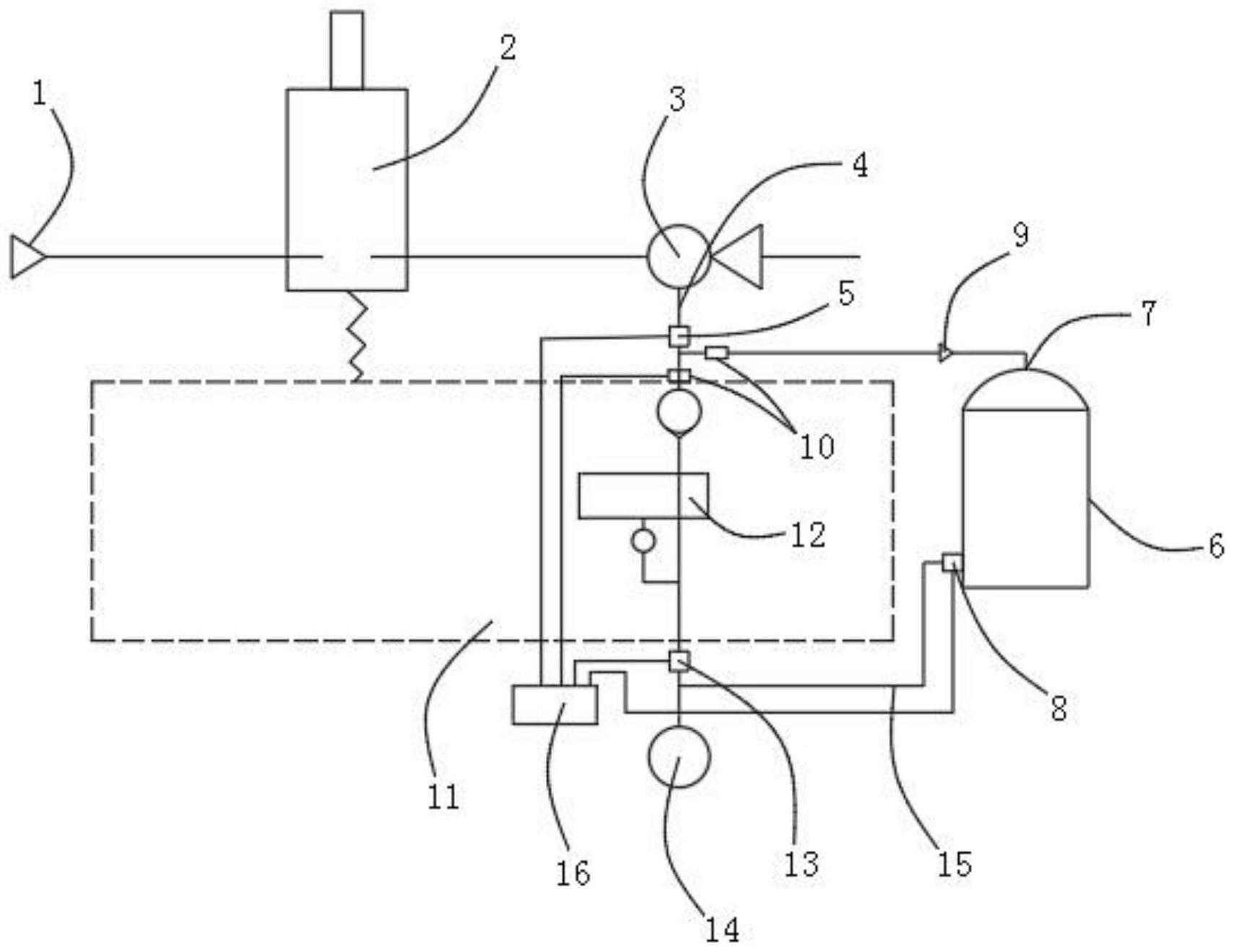

3. 智能维护:打造 “预测性维护” 体系

• 给真空零部件加装 “传感器模块”:分子泵内置振动、温度传感器,实时监测转子状态,通过 AI 算法预测故障(如振动值超过 0.1mm/s 时,提前 3 个月预警维护),避免突发停机;

• 建立 “真空系统数字孪生”:在电脑上构建真空零部件的虚拟模型,模拟不同工况下的性能变化,提前规划维护时间(如根据密封件的使用时长与温度曲线,在老化前 1 个月安排更换),将停机时间缩短至 8 小时以内。

客服1

客服1