在现代工业制造中,产品的 “寿命” 与 “性能”,往往取决于表面薄薄的涂层 —— 小到手机充电接口的防腐蚀层,大到航空发动机叶片的耐高温层,涂层质量直接影响使用体验与安全。离子溅射技术就像给涂层 “加 buff” 的高手,能让普通涂层的耐久性、致密性实现质的飞跃。下面就带大家揭开这项技术的神秘面纱,看看它如何优化涂层性能,赋能各工业领域。

一、先搞懂:离子溅射技术是怎么 “造” 涂层的?

要明白它为何能提升涂层质量,需先了解其与传统涂层技术(如喷漆、电镀)的本质区别。简单来说,离子溅射不是 “涂” 涂层,而是用 “原子级堆积” 的方式 “造” 涂层,分三步完成:

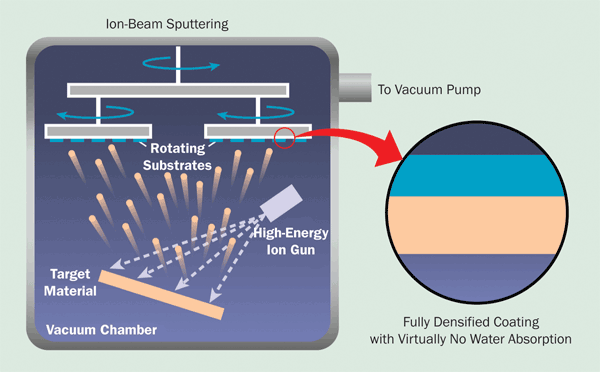

1. 打造 “无干扰” 的真空环境

核心设备是密封的高真空舱,舱内气压降至 10⁻³~10⁻⁵ Pa(约为大气压的十亿分之一)。此举能 “清走” 空气分子,避免干扰后续原子运动,保证涂层成分纯净、结构均匀。

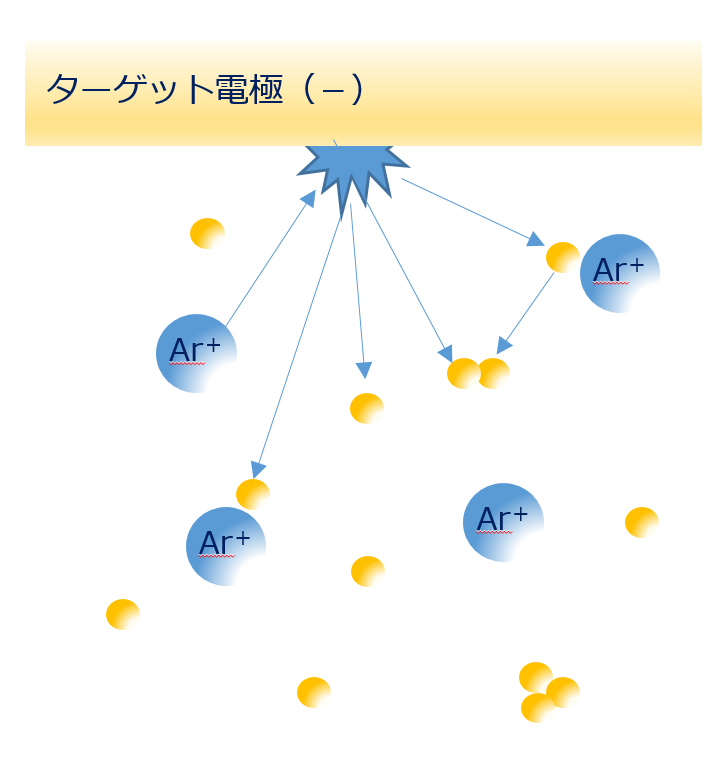

2. 用 “离子炮弹” 轰出 “原子建材”

根据涂层需求选择特定 “靶材”—— 防腐蚀涂层选纯铬,耐高温涂层选碳化钨。设备会产生高速运动的氩离子(惰性气体离子,不与靶材反应),这些离子像 “炮弹” 般以 20~50 公里 / 秒(比子弹快 100 倍)的速度撞击靶材表面。氩离子的冲击力会让靶材原子 “松动” 脱离,形成游离的 “原子建材”,均匀分布在真空舱内。

3. 原子 “排队” 堆出高品质涂层

游离原子沿直线精准 “落” 在需镀膜的产品表面(如发动机叶片、手机接口),像积木般层层堆叠。通过调整离子速度、靶材成分,可精准控制涂层厚度(几纳米到几百纳米),误差不超过 5%,比头发丝直径的 1/1000 还精准。

二、核心优势:离子溅射涂层为何更耐用、更高质?

与传统涂层技术相比,离子溅射打造的涂层,在 “耐久性” 和 “质量” 上有三大 “碾压级” 优势,能直接解决工业制造痛点:

1. 涂层更致密,不怕 “开裂掉皮”

传统电镀涂层内部易有缝隙、气泡,用久了会开裂脱落 —— 比如老式水龙头镀铬层,两年就会斑驳。而离子溅射的原子 “紧密堆积”,涂层致密度达 95% 以上(传统电镀仅 80% 左右),结构稳固如粘紧的积木。

以汽车发动机活塞环为例,用离子溅射镀氮化钛涂层后,涂层内部几乎无空隙,即便在高温高压下反复摩擦,也不会出现裂纹,使用寿命比传统涂层延长 3 倍。

2. 附着力更强,能 “扛住暴力考验”

涂层是否耐用,关键看与产品表面的 “粘合力”。传统喷漆附着力约 5~10 N/cm²,指甲就能刮掉;离子溅射的原子与产品表面形成 “冶金结合”(原子级 “焊接”),附着力达 50 N/cm² 以上,是喷漆的 5~10 倍。

手机充电接口用离子溅射镀铑钌合金涂层后,即便每天插拔充电线,涂层也不易磨损脱落。测试显示,经 10 万次插拔后,接口导电性能仍保持初始状态的 95% 以上,而传统涂层 3 万次插拔后就会露出基材,导致接触不良。

3. 成分更纯净,性能更稳定

传统涂层技术易引入杂质 —— 电镀时电解液杂质会混入涂层,影响性能。离子溅射的靶材纯度达 99.999%,真空环境又能避免空气杂质混入,涂层杂质含量低于 10⁻⁶(相当于 1 吨水里仅 1 克盐)。

半导体芯片电极涂层中,高纯度至关重要。用离子溅射制备的铜涂层,杂质含量极低,能保证电流传输稳定,避免因杂质导致电阻变大,让芯片运行更流畅,故障率降低 80%。

为直观展示差异,以下是核心性能对比表:

性能指标 | 离子溅射涂层 | 传统电镀涂层 | 传统喷漆涂层 |

致密度 | ≥95% | ≤80% | ≤70% |

附着力(N/cm²) | ≥50 | 10~20 | 5~10 |

杂质含量 | ≤10⁻⁶ | 10⁻⁴~10⁻³ | 10⁻³~10⁻² |

使用寿命(倍) | 3~5 倍 | 1~2 倍 | 0.5~1 倍 |

三、工业应用:这些领域都靠它提升产品性能

离子溅射技术凭借出色的涂层优化能力,已成为多个工业领域的 “刚需技术”,在不同场景中解决实际难题:

1. 汽车制造:让零部件 “抗造耐用”

汽车刹车片、活塞环、气门等部件,长期处于高温、高摩擦环境,对涂层要求极高。给刹车片用离子溅射镀碳化钨涂层后,耐磨性提升 4 倍,连续刹车至 600℃也不会磨损变形,大幅降低刹车失灵风险。

此外,汽车轮毂 “高亮黑” 涂层也常用离子溅射技术 —— 相比传统喷漆,溅射涂层更耐磨,洗车时用高压水枪冲、海绵擦,几年都不会出现划痕、掉漆。

2. 航空航天:给 “工业皇冠” 穿 “防护衣”

航空发动机涡轮叶片是 “工业皇冠上的明珠”,工作时承受 1600~1800℃高温与巨大离心力,普通涂层难以承受。离子溅射能给叶片镀氧化钇稳定氧化锆(YSZ)热障涂层,这层 “防火衣” 可阻挡高温传递到叶片基体,让表面温度降低 200℃以上,且抗冲击性能强,能承受高速气流冲刷,使发动机寿命延长 3 倍。

我国 C919 大飞机、新一代运载火箭的发动机关键部件涂层,均采用这项技术。

3. 电子电器:让精密部件 “稳定可靠”

电子行业中,离子溅射技术常用于芯片、传感器、连接器等精密部件的涂层制备。比如芯片金属互联线,镀钛钨合金阻挡层能防止铜原子扩散到硅衬底,避免芯片短路;传感器表面的金涂层用离子溅射制备后,纯度高、导电性好,检测精度误差可降至 0.1% 以内。

家用微波炉、电饭煲内胆,也常用离子溅射镀不粘涂层 —— 比传统特氟龙涂层更耐用,长期接触高温、金属铲子也不会脱落,使用寿命延长 5 年以上。

4. 医疗器械:让器械 “安全无菌”

医疗器械对涂层的 “生物相容性” 和 “耐腐蚀性” 要求极高。手术剪刀、止血钳用离子溅射镀氮化钛涂层后,既能防腐蚀(避免被消毒液腐蚀生锈),又能减少细菌附着 —— 测试显示,涂层表面细菌滋生量比不锈钢表面减少 90%,降低手术感染风险。

人工关节表面涂层也常用离子溅射技术,镀羟基磷灰石涂层后,能让人工关节与人体骨骼更好结合,减少排斥反应,加快患者术后恢复。

四、结语:离子溅射技术,为工业制造 “提质增效”

从汽车零部件到航空发动机,从电子芯片到医疗器械,离子溅射技术用 “原子级” 精度,打造出更耐用、更高质的涂层,解决了传统涂层技术难以突破的瓶颈。它不仅能延长产品使用寿命、提升性能,还能减少因涂层失效导致的维修、更换成本,为工业制造 “提质增效” 提供关键支撑。

随着工业制造向 “高精度、高可靠性、长寿命” 方向发展,离子溅射技术的应用范围还会不断扩大 —— 未来,新能源汽车的电池极片涂层、光伏组件的抗老化涂层等领域,都可能出现它的 “身影”。相信这项技术会持续赋能工业创新,推动制造行业迈向更高质量的发展阶段。

客服1

客服1