手机芯片越做越小、纳米传感器精度越来越高、柔性屏越来越轻薄 —— 这些微电子与纳米技术的突破,背后都离不开一项关键工艺:离子溅射。它就像一位 “原子级工程师”,能在材料表面精准 “雕刻” 薄膜,为微电子器件和纳米材料赋予核心性能。想要明白它如何推动技术进步,不妨先从其核心原理和在现代科技中的重要性说起。

一、离子溅射仪的重要性:现代科技的 “基础工具”

在现代科技领域,离子溅射仪不是 “可选工具”,而是很多核心技术的 “必需品”,其重要性体现在 3 大关键领域:

1. 微电子领域:芯片制造的 “关键一环”

芯片的核心是纳米级的电路和电极,要求薄膜 “薄、匀、纯”。离子溅射仪能做到:

• 制备的金属电极(如铜、铝膜)厚度可控制在 10 纳米以内(仅相当于几十个原子叠放),且全晶圆厚度偏差小于 2%,确保电流传输均匀,避免芯片局部过热;

• 沉积的绝缘薄膜(如二氧化硅)纯度达 99.99%,能有效隔离电路,让芯片在指甲盖大小的面积里,集成上亿个晶体管 —— 没有它,就没有如今的 7 纳米、3 纳米芯片。

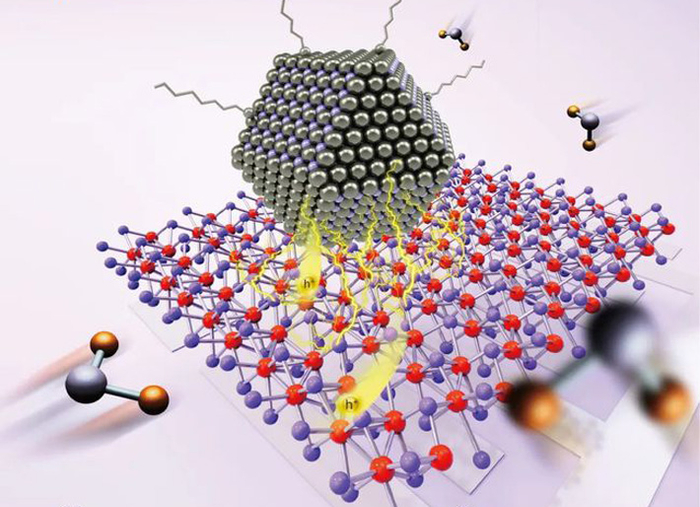

2. 纳米材料领域:赋予材料 “特殊本领”

纳米材料的性能,往往取决于表面的薄膜结构。离子溅射仪能:

• 在纳米传感器表面镀上一层 “敏感薄膜”(如氧化锡),薄膜厚度控制在 5-20 纳米,让传感器能精准检测到微量气体(如甲醛、一氧化碳),精度比传统传感器提升 10 倍;

• 给纳米催化剂镀上金属薄层(如铂膜),通过调节薄膜厚度和晶体结构,让催化剂的反应效率提升 30% 以上,助力新能源电池、环保催化等领域发展。

3. 光电子领域:显示与光学器件的 “性能保障”

从手机屏到 AR 眼镜,光电子器件离不开高质量光学薄膜。离子溅射仪能:

• 制备的透明导电膜(如 ITO 膜),透光率达 95% 以上,电阻仅 8Ω/sq(比普通导电膜低一半),让手机屏触控更灵敏、AR 眼镜成像更清晰;

• 给光学镜片镀上多层抗反射膜,每层厚度精准到纳米级,让镜片反射率低于 0.5%,减少眩光,提升成像质量 —— 没有它,高端相机镜头、激光设备就无法实现高精度光学性能。

二、为何它是技术进步的 “推手”?3 个不可替代的优势

离子溅射仪能推动微电子与纳米技术发展,关键在于它解决了传统工艺做不到的事,3 大优势让它不可替代:

1. 精度 “够细”:适配纳米级需求

传统涂覆工艺(如喷涂)制备的薄膜,厚度偏差常超过 10%,无法满足微电子 “纳米级” 的精度要求。而离子溅射仪的薄膜厚度偏差可控制在 ±2%,表面粗糙度低至 0.5 纳米,就像用 “原子级尺子” 把控细节,正好匹配微电子器件和纳米材料的精细需求。

2. 兼容性 “够强”:能 “驯服” 多种材料

无论是金属、半导体,还是陶瓷、聚合物,离子溅射仪都能制备对应的薄膜。比如在柔性聚合物基底上,能低温沉积金属薄膜(避免高温损坏基底),为柔性屏、可穿戴设备的研发提供可能 —— 这是很多传统高温工艺无法实现的。

3. 稳定性 “够高”:保障器件长期可靠

微电子器件需要长期稳定工作,而离子溅射制备的薄膜附着力强(能承受 50MPa 以上的拉力,相当于 1 平方厘米面积扛 500 公斤重量),且耐温、耐腐蚀。比如手机芯片里的电极薄膜,用离子溅射制备后,可在 - 40℃至 85℃环境下稳定工作 5 年以上,避免因薄膜脱落导致芯片故障。

三、结语

理解了离子溅射仪的 “原子级制备” 原理和在现代科技中的核心价值,就能明白它为何是微电子与纳米技术的 “隐形推手”—— 它用精准、可靠的工艺,解决了技术升级中的 “薄膜制备难题”。

未来,随着多靶协同溅射、智能化工艺控制等技术升级,离子溅射仪还能制备更薄、更复杂的纳米薄膜,助力微电子器件向 “更小、更快、更低功耗” 发展,推动纳米传感器、量子芯片等前沿技术落地。作为深耕该领域的团队,我们可提供 “定制化靶材 + 工艺调试” 方案,为不同微电子与纳米技术场景,打造适配的薄膜制备解决方案。

客服1

客服1