手机芯片里的纳米级电路、医用植入体表面的生物相容性涂层、AR 眼镜的高透光学膜 —— 这些藏在生活角落的 “黑科技”,都离不开一层关键的 “隐形外衣”:功能薄膜。对薄膜来说,“长得匀” 和 “粘得牢” 是两大生命线,而离子溅射仪就是掌握这门技艺的 “原子裁缝”,用精准的工艺为材料赋予超凡性能。

一、看懂离子溅射仪:一场发生在真空里的 “原子搬家”

别被 “离子溅射” 这个专业名词吓住,它的核心原理其实是一场精巧的 “微观搬运工程”,整个过程就像在真空环境里玩 “打台球”:

1. 搭建 “无尘工坊”

首先要把设备的反应腔抽成高真空(通常低于 1×10⁻⁶ Pa),相当于把里面的空气分子减少到普通环境的万亿分之一。这样做能避免杂质干扰,确保 “搬运” 的原子纯粹干净,就像给精细手工活准备了无菌工作台。

2. 制造 “原子撞针”

向真空腔里通入氩气,再通上电,氩气就会被电离成带正电的高能离子束 —— 这就是我们的 “原子撞针”。通过电场和磁场的精准控制,这些离子会被加速到极高速度,束斑直径甚至能控制在 5mm 以内,如同被精准瞄准的台球杆。

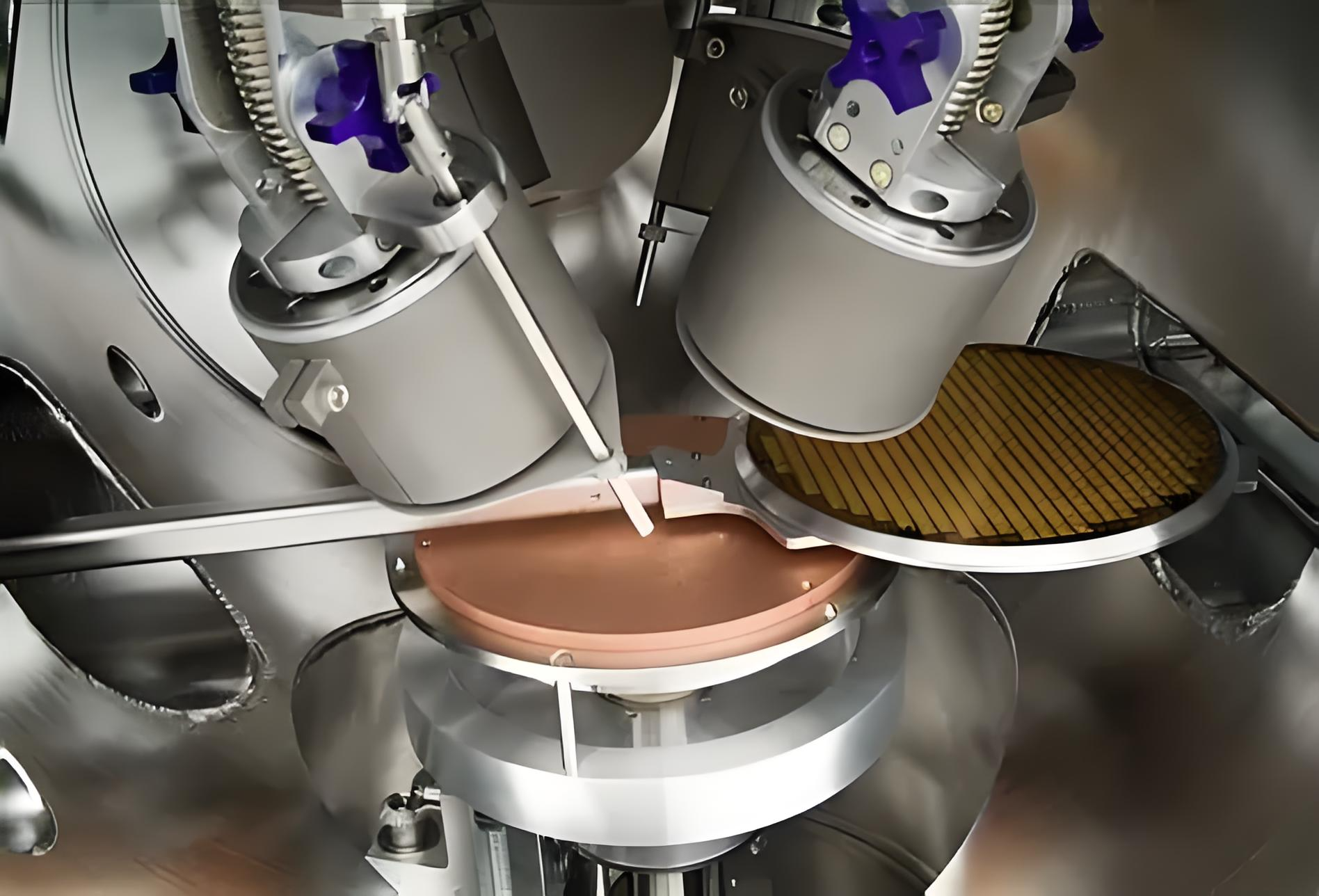

3. 撞击 “原料库”

离子束高速轰击预先准备好的 “靶材”(可以是金属、绝缘体或化合物),就像用台球杆猛击母球。靶材表面的原子在撞击下获得足够能量,脱离母体成为自由原子,这个过程就像把原料库里的材料敲成细小的 “原子积木”。

4. 精准 “缝补” 成型

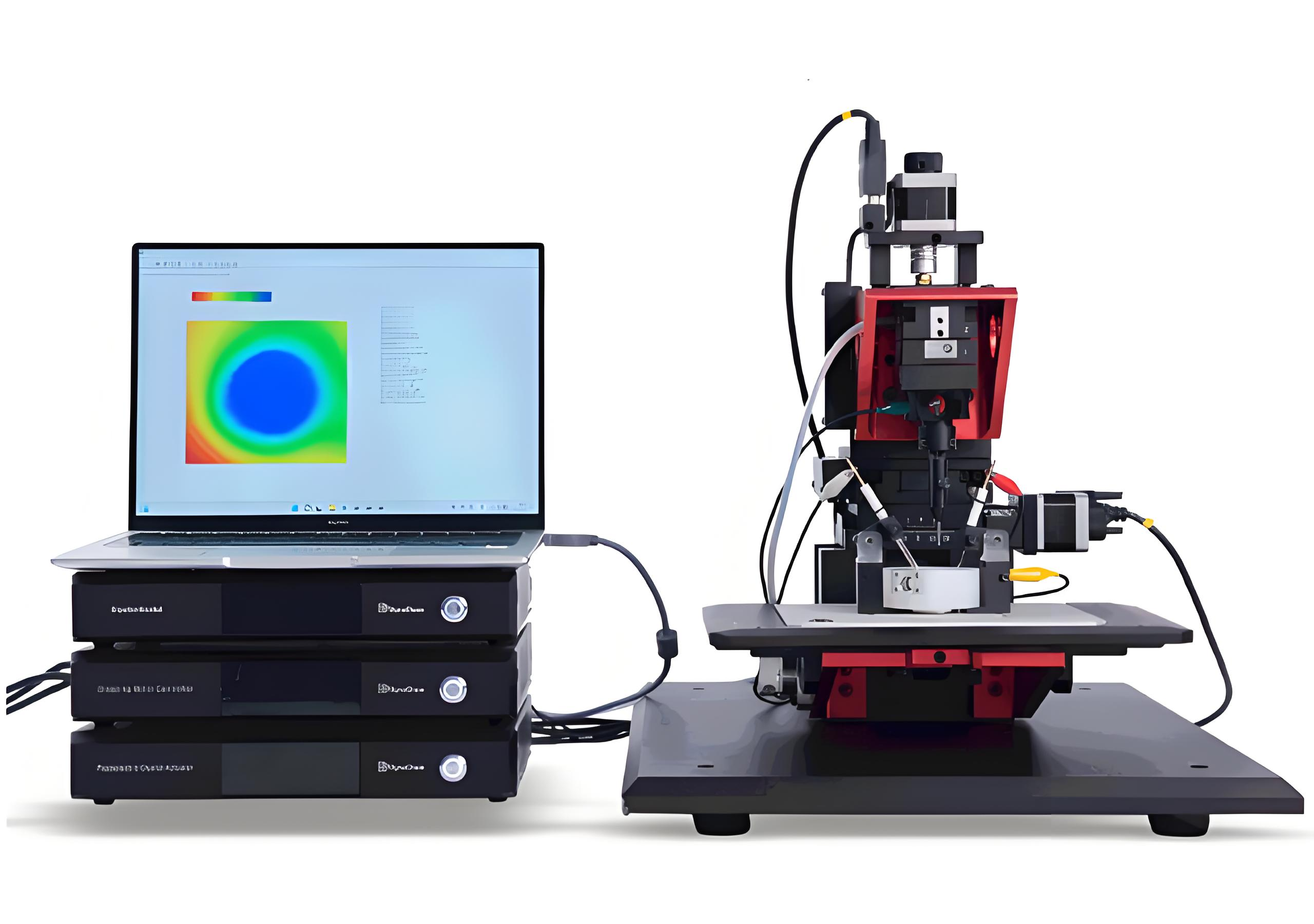

自由原子在真空环境中定向移动,均匀沉积在下方的衬底(比如晶圆、镜片或医用金属)表面。随着原子不断堆积,一层致密的薄膜逐渐形成,而石英晶振会实时监测沉积速率,精度能达到 ±0.3nm/s,堪比裁缝用尺子精确量体裁衣。

二、两大核心优势:让薄膜 “又匀又牢” 的秘诀

在薄膜制备领域,离子溅射仪能脱颖而出,全靠它解决了传统工艺的两大痛点:均匀性差和附着力弱。

1. 均匀性:纳米级 “找平术”

传统蒸镀法制备的薄膜,就像用刷子刷油漆,边缘和中间厚度差异明显,而离子溅射仪的 “秘诀” 在于三点:

• 定向沉积:高能离子束轰击产生的原子束流方向稳定,避免了原子随意飘散导致的厚度不均;

• 精准调控:通过调节离子束能量、角度和密度,能让薄膜厚度均匀性达到 ±1%(1σ)的精度,即使在 12 英寸晶圆这样的大面积衬底上也能保持一致;

• 智能修正:先进设备配备 AI 缺陷检测算法,能实时发现薄膜的微小瑕疵并调整工艺,就像有个智能质检员在全程把关。

这种均匀性在微电子领域至关重要。比如在 3D NAND 闪存制造中,金属 - 氧化物复合膜的厚度偏差不能超过几纳米,离子溅射仪的精准控制能完美满足需求,确保每一个存储单元都能正常工作。

2. 附着力:让薄膜 “长在” 材料上

很多薄膜用着用着就起皮脱落,根源是附着力不足。离子溅射仪通过 “高能沉积” 破解了这个难题:

• 高能离子束不仅能轰击靶材,还会对衬底表面进行轻微 “打磨”,去除微小杂质和凸起,让靶材原子能与衬底表面紧密结合,如同把衣服缝在平整的布料上;

• 沉积过程中,原子以较高能量附着在衬底上,形成的薄膜密度能超过 98% 的理论值,针孔率低于 0.1 个 /cm²,就像用水泥代替胶水砌墙,结构更稳固;

• 采用高功率脉冲磁控溅射(HiPIMS)技术时,能将溅射粒子离化率提升至 85% 以上,让薄膜附着力直接提升 50%,结合力可超过 50MPa—— 相当于在 1 平方厘米的面积上能承受 500 公斤的拉力。

在生物医学领域,这种强附着力尤为关键。医用植入体表面的抗菌薄膜如果附着力差,容易脱落引发感染,而离子溅射制备的薄膜能牢牢 “长” 在金属表面,即使长期植入人体也不会轻易剥离。

3. 额外加分项:多能又高效

除了 “又匀又牢”,离子溅射仪还有两大闪光点:

• 多材料兼容:无论是铜、铝等金属,二氧化硅等绝缘体,还是氮化钛等化合物,都能作为靶材。通过通入氧气、氮气等气体,还能制备出氧化物、氮化物等功能薄膜;

• 高效低耗:沉积速率可达 10-50nm/min,产能比传统工艺提升 40%,靶材利用率更是能超过 80%,既快又省钱。

三、性能优化实战:从实验室到产业的 “魔法改造”

离子溅射仪不是靠参数 “纸上谈兵”,而是在多个领域通过实际应用,将薄膜性能推向新高度。

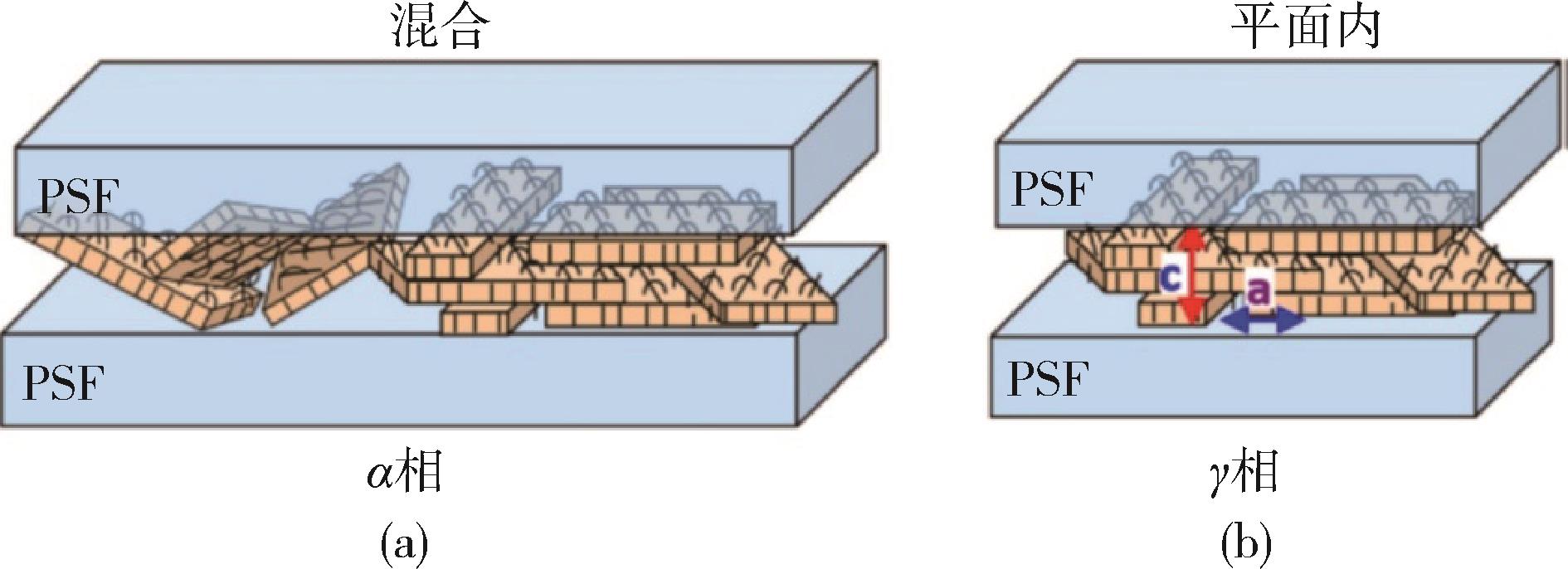

1. 微电子领域:让芯片更 “小巧强悍”

在芯片制造中,铜互连线的电阻率和稳定性直接影响芯片性能。用离子溅射仪沉积的铜薄膜,线宽能做到 0.1μm 以下,电阻率低于 2μΩ・cm,比传统工艺更细、导电更快。

同时,溅射的氮化钛(TiN)薄膜作为扩散阻挡层,厚度控制精度达 ±0.5nm,能阻止铜原子扩散到其他区域造成短路,让 3nm 制程的芯片得以实现。

2. 生物医学领域:给植入体 “穿” 上安全衣

心脏支架、人工关节等医用植入体,既要抗腐蚀又要防感染。离子溅射仪能在其表面沉积一层钛合金或羟基磷灰石薄膜:

• 薄膜与金属基底附着力强,能抵御体液侵蚀,避免植入体生锈;

• 生物相容性材料能减少人体排斥反应,让植入体更好地融入人体组织;

• 还可在薄膜中掺入抗菌成分,降低术后感染风险,大大提升植入体的安全性。

3. 光学领域:让镜片 “看透” 世界

AR 眼镜的镜片需要同时满足高透光率和防反射需求,这就靠离子溅射制备的多层介质膜:

• 通过精准控制不同材料薄膜的厚度和层数,能让镜片反射率低于 0.5%,透光率超过 99%;

• 致密的薄膜结构能抵御日常磨损,即使长期使用也不会出现反光增强、透光变差的问题,让虚拟图像与现实场景完美融合。

4. 新能源领域:给电池 “加” 道安全锁

在固态电池中,电解质薄膜的离子电导率和稳定性是关键。用离子溅射仪沉积的锂镧钛氧(LLTO)薄膜,离子电导率能达到 1×10⁻⁴ S/cm,既保证了电荷快速传输,又能阻止锂枝晶生长,大幅提升电池安全性。而在钙钛矿太阳能电池中,溅射的氧化铟锡(ITO)薄膜能将方阻降低至 8Ω/sq,助力电池光电转换效率突破 25%。

四、结语:“原子裁缝” 的未来征途

从半导体芯片到医用植入体,从光学器件到新能源电池,离子溅射仪用精准的 “原子级工艺”,让薄膜从 “可有可无的涂层” 变成 “决定性能的核心”。随着技术不断升级,多靶协同溅射、无氦工艺、与原子层沉积(ALD)的结合等创新,正让这台 “原子裁缝机” 变得更精准、更高效、更环保。

作为深耕磁控溅射技术的从业者,我们深知每一层薄膜的质量都关乎产品的核心竞争力。从靶材定制到工艺调试,从实验室研发到量产落地,我们致力于用定制化的溅射解决方案,帮客户打造 “又匀又牢” 的高性能薄膜,让更多材料在 “隐形外衣” 的加持下,绽放出更强的技术魅力。

客服1

客服1