纳米技术的 “原子级调控” 与微电子领域的 “高密度集成” 正深度交融 —— 从 7nm 芯片的纳米级互联结构,到柔性电子的纳米功能薄膜,均需跨领域技术工具实现性能突破。离子溅射仪凭借精准的纳米薄膜制备与表面改性能力,既承接纳米技术的材料创新成果,又赋能微电子器件的精密制造,成为连接两大领域的核心装备。本文将解析其关键作用与技术连接逻辑。

一、核心连接价值:打通 “纳米材料” 到 “微电子器件” 的转化链路

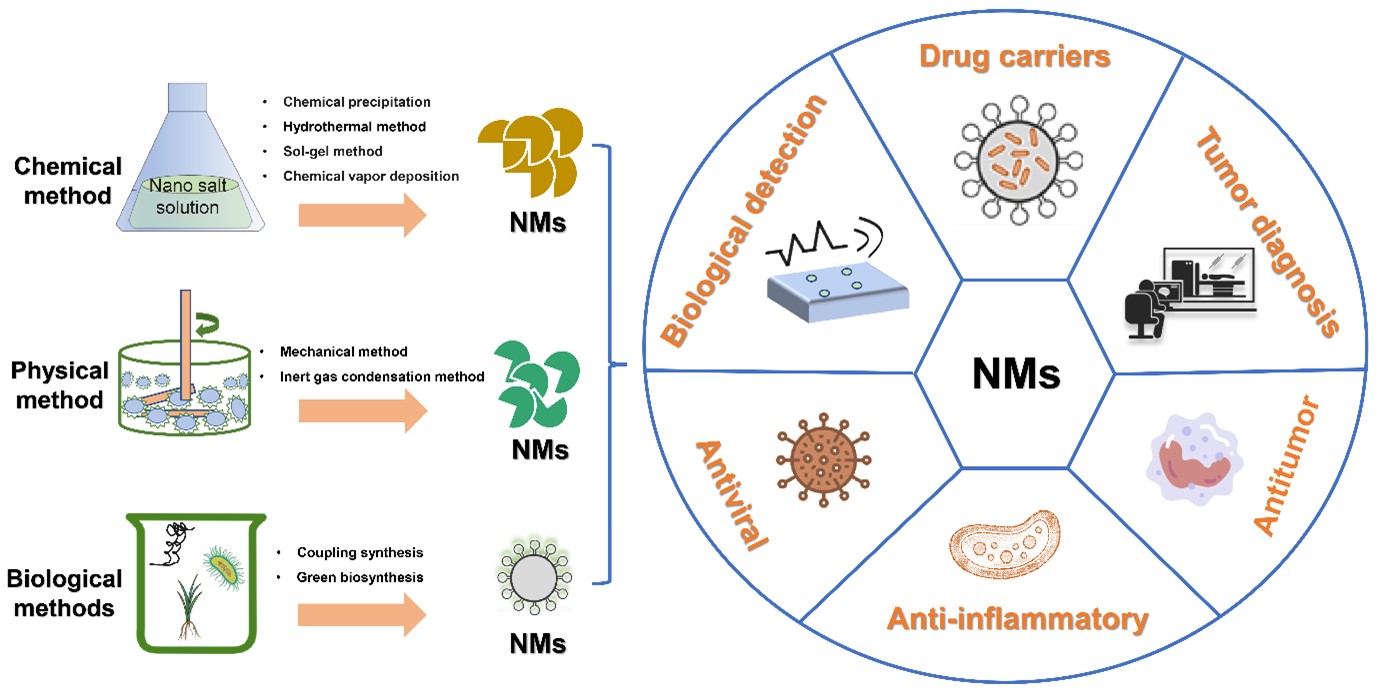

纳米技术侧重开发具有特殊性能的纳米材料(如纳米颗粒、二维材料),微电子领域需将这些材料集成至器件结构中,而离子溅射仪恰好解决 “材料性能保留” 与 “器件工艺适配” 的衔接难题,其连接价值体现在三方面:

(一)纳米材料的 “器件化成型”

将纳米靶材(如纳米硅、纳米金属)通过溅射工艺沉积为均匀薄膜,既保留纳米材料的量子效应、高比表面积等特性,又形成符合微电子器件要求的连续、致密结构,避免纳米颗粒团聚导致的性能衰减。

(二)微米 - 纳米结构的 “精准衔接”

在微电子器件的 “微米基底” 与 “纳米功能层” 之间构建过渡结构,例如在硅基芯片表面先溅射纳米级钛过渡层,再沉积纳米铜互联层,提升界面结合力与导电稳定性,解决不同尺度结构的兼容问题。

(三)跨尺度性能的 “协同调控”

通过溅射参数(离子能量、沉积速率)调节,实现纳米功能层的电学、力学性能与微电子器件整体需求匹配,例如为柔性微电子器件溅射的纳米银薄膜,可兼顾高导电性(电阻率 < 10⁻⁷Ω・m)与弯折耐受性(万次弯折电阻变化 < 5%)。

二、双领域关键应用:从材料创新到器件量产的全场景支撑

离子溅射仪已深度融入纳米技术研发与微电子制造的核心环节,成为两领域不可或缺的关键装备:

(一)纳米技术领域:赋能材料性能的 “精准呈现”

1. 二维材料器件化:在石墨烯、MoS₂等二维材料表面溅射纳米级保护层(如 Al₂O₃),既避免二维材料被氧化破坏,又不影响其优异的电学性能,支撑二维材料晶体管研发;

2. 纳米复合薄膜制备:通过共溅射技术将纳米陶瓷颗粒(如 ZrO₂)嵌入金属薄膜,制备出硬度达 HV2500、韧性提升 40% 的纳米复合涂层,为微电子器件的耐磨防护提供新材料方案;

3. 纳米结构调控:通过离子束刻蚀与溅射沉积的协同,在基底表面构建纳米柱、纳米沟槽等微纳结构,实现材料的超疏水、光吸收增强等特殊功能,助力新型纳米传感器开发。

(二)微电子领域:支撑器件集成的 “精密制造”

1. 芯片互联与封装:在芯片晶圆表面溅射纳米铜、纳米钨薄膜作为互联导线,线宽可控制在 10nm 以内,满足先进制程芯片的高密度互联需求;溅射纳米级 SiO₂、Si₃N₄薄膜作为封装绝缘层,介电常数低至 3.0 以下,降低信号传输损耗;

2. 显示与传感器件:为 Micro LED 显示器件溅射纳米级 ITO 透明导电膜,透光率 > 95% 且方块电阻 < 10Ω/□,支撑超高分辨率显示;为纳米压印光刻制备的微电子传感器溅射纳米金电极,检测灵敏度提升 10 倍,实现痕量物质快速响应;

3. 功率电子器件:在碳化硅(SiC)功率器件表面溅射纳米级 AlGaN 势垒层,通过调控势垒层厚度(5-20nm)优化器件的击穿电压与导通电阻,使器件耐高压性能突破 10kV,适配新能源电力电子场景。

三、技术协同逻辑:离子溅射如何实现双领域的 “无缝对接”

离子溅射仪的核心优势在于其 “可量化、可兼容、可集成” 的技术特性,完美契合纳米技术与微电子领域的协同发展需求:

(一)参数量化衔接:从材料研发到器件制造的标准统一

纳米材料研发阶段通过溅射仪确定的 “靶材配比 - 薄膜性能” 对应关系,可直接转化为微电子量产的工艺参数,例如实验室研发的纳米银导电膜参数,经规模化溅射设备复现后,可直接应用于柔性显示屏量产,研发周期缩短 50% 以上。

(二)工艺兼容适配:兼容双领域的材料与环境需求

采用低温溅射工艺(<200℃),既适配纳米材料对温度敏感的特性(如有机纳米材料),又符合微电子器件中聚合物基底、低温封装的工艺要求;真空环境(<10⁻³Pa)下的溅射过程,避免纳米材料被污染,同时保障微电子器件的高纯度制造需求。

(三)设备集成联动:融入双领域的研发与生产体系

在实验室端,小型溅射仪可与原子力显微镜、X 射线衍射仪等纳米表征设备联动,实现 “材料制备 - 性能检测” 一体化;在量产端,大型溅射设备可嵌入微电子生产线,与光刻、蚀刻等工艺无缝衔接,实现纳米功能层的规模化制备。

客服1

客服1