在材料科学领域,表面性能往往决定材料的最终应用价值 —— 从航空发动机叶片的耐磨耐温,到医用植入体的生物相容性,再到电子芯片的导电性能,均依赖于对材料表面的精准调控。离子溅射仪凭借对离子束的精确控制能力,可在原子级尺度重构材料表面,成为推动材料性能突破的核心设备。本文将解析其在材料科学中的关键作用及表面性能调控机理。

一、核心作用:撑起材料表面改性的 “半壁江山”

离子溅射仪并非简单的 “镀膜工具”,而是通过离子束与材料表面的相互作用,实现多维度性能优化,其核心作用集中在三大领域:

(一)功能薄膜制备:构建材料 “表面功能层”

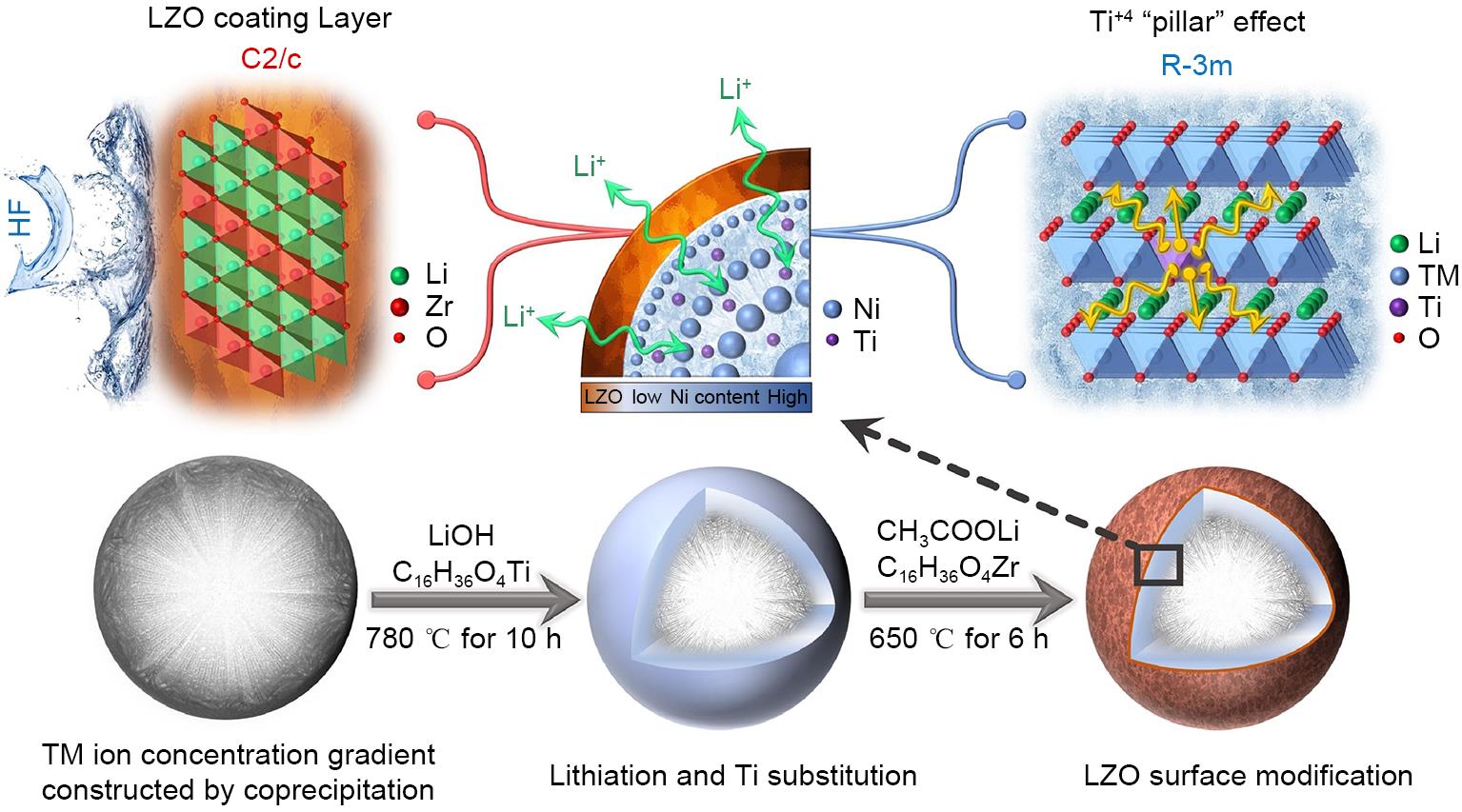

可在基体表面沉积金属、陶瓷、半导体等各类薄膜,赋予材料原本不具备的功能。例如在玻璃表面沉积 ITO 薄膜实现导电透光,在刀具表面沉积 TiN 薄膜提升硬度,在锂电池极片表面沉积 Al₂O₃薄膜抑制副反应。

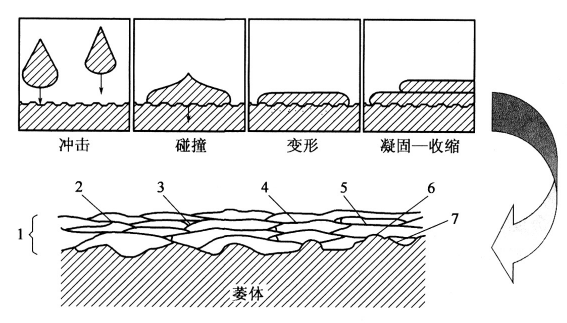

(二)表面刻蚀与清洗:优化材料 “表面基底态”

通过高能离子束轰击材料表面,可去除微米级污染物与氧化层,同时形成微纳粗糙结构。如半导体晶圆制造中,用氩离子束清洗表面杂质,提升后续薄膜沉积的结合力。

(三)表面掺杂与改性:重构材料 “表层成分结构”

将特定元素离子注入材料表层,改变表层化学成分与晶体结构。例如在硅片表面注入磷离子实现 N 型掺杂,调控半导体导电性能;在钛合金表面注入氧离子,提升其耐磨性与耐腐蚀性。

二、技术机理:离子束的 “三重精准控制” 与性能调控逻辑

离子溅射仪的核心优势在于对离子束的 “源 - 加速 - 作用” 全链条控制,通过三大维度调控,实现材料表面性能的定向改变:

(一)离子束参数控制:定调性能基础

1. 离子种类选择:惰性气体离子(如 Ar⁺)多用于清洗、刻蚀;活性离子(如 O⁺、N⁺)可与材料表面反应形成化合物层;金属离子(如 Ti⁺、Al⁺)用于沉积或掺杂。

2. 能量与通量调控:低能离子(<1keV)可实现温和镀膜,避免基底损伤;高能离子(>10keV)适用于刻蚀与深度掺杂。通量则决定薄膜沉积速率或刻蚀效率,通量稳定性直接影响薄膜均匀性。

(二)作用过程控制:保障改性精度

通过真空度控制(通常优于 10⁻³Pa)减少杂质干扰,配合基底旋转与位移系统,确保离子束均匀作用于复杂形状工件表面。例如对涡轮叶片镀膜时,通过多维度运动控制,使叶片曲面各部位薄膜厚度偏差小于 5%。

(三)界面调控:强化性能稳定性

通过 “过渡层沉积 + 离子束轰击结合” 技术,提升薄膜与基底的界面结合力。如在铝合金表面先沉积钛过渡层,再沉积陶瓷薄膜,结合力较直接沉积提升 3 倍以上,避免薄膜脱落失效。

三、典型应用场景:从实验室到工业的性能突破实例

离子溅射仪的精准调控能力已在多领域实现产业化应用,成为解决材料性能瓶颈的关键:

(一)电子信息领域:芯片与器件的 “性能校准”

在半导体芯片制造中,通过离子束精确掺杂调控硅片导电率,误差可控制在 ±2% 以内;在柔性电子器件中,低温溅射制备的柔性导电薄膜,可承受 1000 次弯折而电阻变化小于 10%。

(二)航空航天领域:极端环境下的 “防护升级”

为航天器表面沉积 SiO₂-Al₂O₃复合薄膜,通过控制离子束能量与靶材配比,使薄膜既抗原子氧腐蚀,又具备热控功能;在发动机涡轮叶片表面溅射 CrAlY 涂层,耐温性从 800℃提升至 1100℃。

(三)生物医药领域:植入体的 “生物适配”

在钛合金人工关节表面,通过离子束刻蚀形成微米级多孔结构,再沉积羟基磷灰石薄膜,使骨细胞粘附率提升 60%,解决植入体与骨组织的融合难题。

四、行业价值与未来展望

(一)推动材料科学的 “精准化发展”

离子溅射仪将材料表面改性从 “经验型” 推向 “量化型”,使表面性能调控可预测、可重复,为新型功能材料(如二维材料、智能响应材料)的研发提供核心工具。

(二)当前挑战与突破方向

1. 挑战:超大尺寸工件(如光伏玻璃)均匀镀膜、原子级厚度薄膜(<5nm)的精准控制仍存难度;

2. 突破:开发多源协同溅射系统与原位表征技术,实现 “沉积 - 检测 - 调控” 闭环控制,进一步提升精度与效率。

(三)未来趋势

随着自动化与智能化技术融入,离子溅射仪将实现 “参数自适应优化”—— 通过预设材料性能目标,设备自动匹配离子束参数,大幅降低操作门槛。同时,绿色溅射技术(如低温等离子体辅助)的发展,将推动其在更多环保要求严苛的领域落地,持续为材料科学创新赋能。

客服1

客服1