“明明是同一批靶材,咋喷出来有的亮如镜,有的暗如旧?” 喷涂车间里的灵魂拷问,想必不少人听过。对高端电子、珠宝这些 “看脸” 的行业来说,色差可不是小问题 —— 轻则产品返工,重则客户退货,损失真不小。其实色差这事儿,找对病根就能轻松解决,咱们这就扒一扒背后的 “元凶” 和对策。

先搞懂:色差不止 “不好看”

别以为色差只是外观瑕疵!半导体引脚颜色偏浅,可能是金层太薄,导电性能直接打折;批量生产的仪器外壳颜色不统一,客户一眼就觉得 “质量差”,订单说不定就飞了。解决色差,本质是保住产品品质和口碑。

揪出元凶:4 类问题最常见

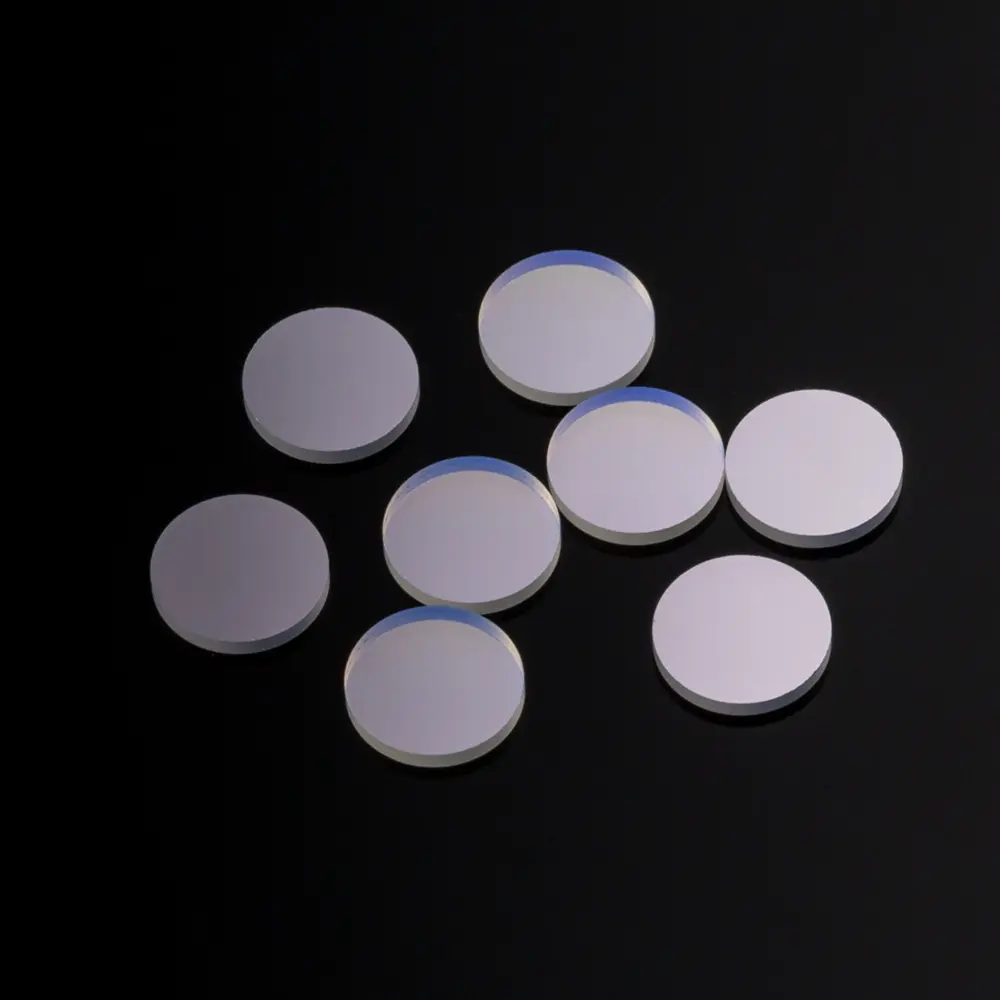

1. 靶材本身 “不靠谱”—— 源头就带 “病”

靶材是喷金的 “原料基地”,原料差了咋能喷出好颜色?

• 纯度不够:正规靶材金含量得 99.99% 以上,混了铜会偏红,混了银会偏白,曾有人贪便宜买了 98% 纯度的,正金直接变成 “玫瑰金”。

• 密度不均:靶材里有气孔或疏松区,溅射时原子 “跑” 得快慢不一,涂层就会出现 “斑斑点点”。

• 批次差异:就算同一品牌,不同批次的氧含量差 0.02%,喷出来也可能一亮一暗。

2. 设备参数 “闹脾气”—— 运行不稳定

喷金仪参数跑偏,颜色肯定跟着乱:

• 功率跳变:功率高,涂层颗粒粗、颜色暗;功率低,颗粒细、颜色亮。电网不稳导致功率忽上忽下,色差自然来。

• 真空度不够:真空腔里残留空气,金原子会 “被污染”,涂层直接发灰发暗,正常得达到 1×10⁻³Pa 以下才行。

• 距离不均:靶材离工件太近,颜色深;太远,颜色浅,安装倾斜就会 “一半深一半浅”。

3. 工艺操作 “太随意”—— 细节没做好

规范操作丢了,色差找上门:

• 工件没洗干净:省了超声波清洗,直接用酒精擦,油污、氧化层没除净,涂层就会 “花脸”。

• 喷涂时间不一:同一批工件喷得有快有慢,镀层厚度差 0.5μm,颜色深浅就差一大截。

• 冷却跟不上:设备 “发烧”(温度超 60℃),金原子扩散太快,亮金直接变 “暗金”。

4. 环境 “拖后腿”—— 外部干扰多

车间环境也藏坑:

• 粉尘乱飞:灰尘飘进真空腔,涂层会有 “小白点”,颜色也发灰。

• 湿度太高:梅雨季节湿度超 60%,工件沾了水汽,喷出来颜色肯定不均。

对症出招:4 招终结色差

1. 靶材选对是关键

• 挑有 ISO 认证的厂家,要每批的成分、密度检测报告。

• 新靶材先试喷,用色差仪测 ΔE 值≤1.5 才算合格。

• 靶材密封存干燥处,不同批次别混放。

2. 设备校准不能省

• 电源加稳压器,每月查功率,偏差不超 ±5%。

• 每周查真空系统漏不漏,开机先抽 30 分钟真空。

• 每月校靶材距离(偏差≤2mm)和水平度(误差≤0.5mm/m)。

3. 工艺细节抓到位

• 工件必走 “超声清洗→酒精擦→60℃烘干” 流程。

• 喷涂参数设报警,同一批工件喷涂时间差≤1 秒。

• 每周清冷却水管,工件温度别超 40℃。

4. 车间环境守规矩

• 喷涂区按无尘标准来,人穿无尘服、戴手套。

• 温湿度控制在 20-25℃、40%-60%,梅雨季加除湿机。

客服1

客服1