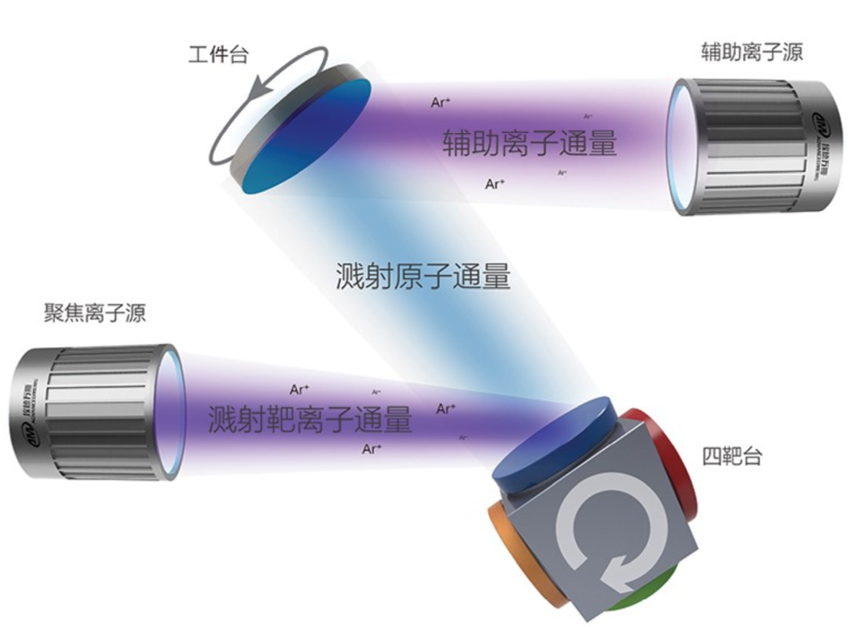

一、离子溅射仪的核心原理 —— 磁控溅射技术的 “微观运作”

离子溅射仪本质是磁控溅射 PVD 技术的具象化设备,核心是通过 “磁场约束电子 + 离子轰击靶材” 的协同作用,实现基材表面的高精度镀膜。很多人觉得原理抽象,其实拆解成实际设备的运作步骤就很容易理解:

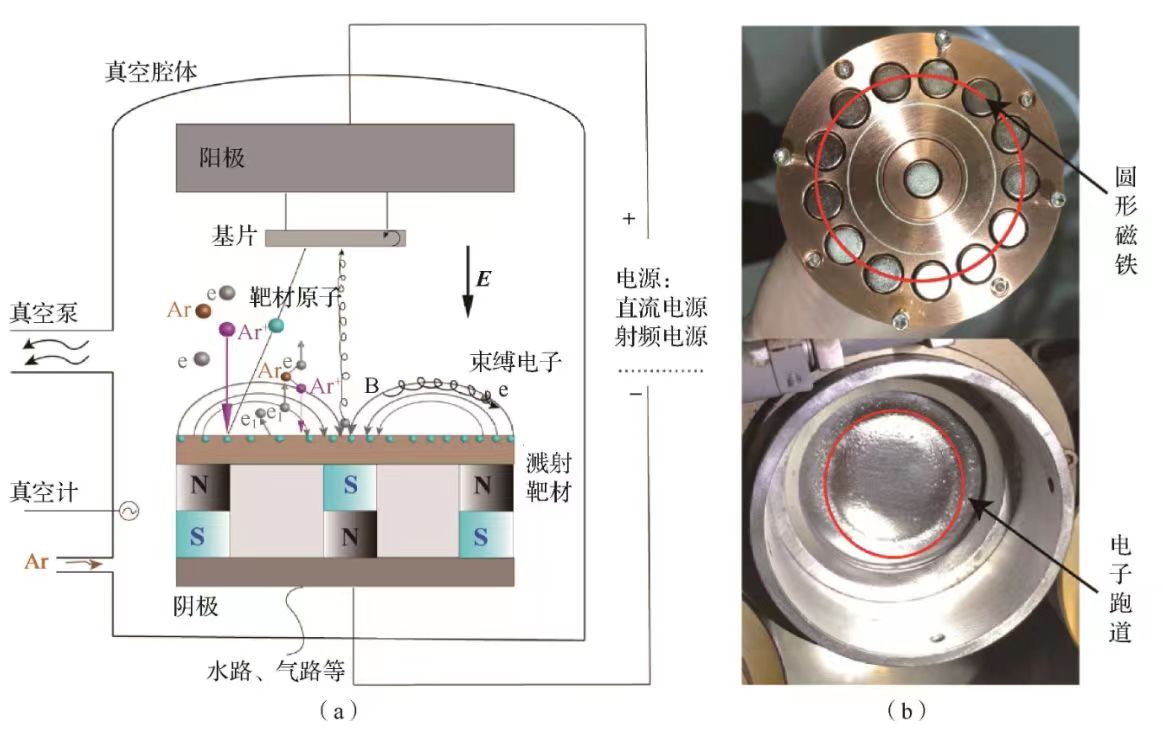

首先,设备会将镀膜腔抽到 10⁻³-10⁻⁵Pa 的高真空环境 —— 这一步是为了减少空气分子对溅射粒子的干扰,比如在沉积金属镀层时,若真空度不够,空气中的氧气会和靶材粒子反应生成氧化物,导致镀层发黑。接着,向腔内通入氩气(Ar)作为工作气体,再给靶材(比如铝、金、铬等镀膜材料)加负电压,此时氩气分子会被电场电离成氩离子(Ar⁺)和电子。

关键的 “磁控” 环节就在这里:设备在靶材后方设置永久磁铁或电磁线圈,形成垂直于电场的磁场。电子在电场作用下本会直线冲向基材,但磁场会让电子做 “螺旋线运动”,延长其在腔内的运动路径 —— 这样电子就能持续轰击更多氩气分子,产生更多氩离子,同时自身能量逐渐消耗,不会直接轰击基材导致温度升高。最后,大量氩离子在电场加速下冲向靶材,像 “小锤子” 一样把靶材表面的原子或分子敲下来(这就是 “溅射”),这些被敲下的靶材粒子在真空环境中直线运动,最终均匀附着在下方的基材表面,形成致密的镀层。

举个实际例子:在实验室给玻璃基材镀铝膜时,靶材用纯铝片,基材放在靶材正下方 10-15cm 处,设备抽真空后通氩气,调整电压到 300-500V,电流 50-100mA,溅射 10-20 分钟后,玻璃表面就会形成厚度 50-200nm 的铝膜,整个过程基材温度不会超过 80℃,不会导致玻璃变形。

二、关键技术参数 —— 不是 “数字游戏”,而是实际应用的 “门槛”

选购或使用离子溅射仪时,参数不是越高端越好,而是要匹配具体需求。以下四个核心参数的实际影响,需要结合场景理解:

1. 真空系统:决定镀层纯度的 “基础防线”

真空度通常标注为 “极限真空≤5×10⁻⁶Pa,工作真空 1×10⁻³-5×10⁻⁵Pa”。这里要注意:极限真空是设备能达到的最高真空状态,而工作真空是实际镀膜时的真空范围。比如在半导体领域沉积金属布线(如铜、钨)时,工作真空必须控制在 1×10⁻⁴Pa 以下 —— 若真空度太低,空气中的杂质会混入镀层,导致布线电阻增大,影响芯片性能;而在材料科学做普通导电镀层时,1×10⁻³Pa 的真空度就足够,能节省抽真空时间,提高效率。

另外,真空抽气速度也很关键:比如 20L 的镀膜腔,抽气速度若为 5L/s,从大气压抽到工作真空需要 15-20 分钟;若抽气速度提升到 10L/s,时间能缩短到 8-10 分钟,对批量生产的企业来说,这直接影响产能。

2. 靶材系统:影响镀膜效率与镀层成分的 “核心部件”

靶材尺寸常见的有 Φ50mm、Φ76mm、Φ100mm,尺寸越大,单位时间内溅射的粒子越多,镀膜效率越高。比如同样沉积 100nm 厚的金膜,用 Φ50mm 靶材需要 25 分钟,用 Φ100mm 靶材只需 12 分钟。但靶材尺寸要和镀膜腔匹配:小腔体装大靶材会导致粒子分布不均,镀层厚度偏差超过 ±5%;大腔体装小靶材则会浪费空间,降低效率。

靶材材质也有讲究:科研中常用纯金、纯银靶材做导电镀层,工业上则常用合金靶材(如 TiAlN、CrN)做耐磨镀层。比如汽车零部件厂给活塞环镀 CrN 耐磨层时,会用铬靶材,同时在腔内通入氮气,让铬粒子和氮离子在基材表面反应生成 CrN,这种 “反应溅射” 模式下,靶材纯度需达到 99.99%,否则杂质会影响镀层硬度。

3. 功率与偏压:控制镀层致密性的 “调节旋钮”

溅射功率一般在 100-1000W,功率越高,氩离子轰击靶材的能量越大,溅射粒子的动能也越大,镀层会更致密。比如在生物医学领域给钛合金植入体镀羟基磷灰石(HA)涂层时,功率需控制在 300-500W—— 功率太低,HA 粒子附着力差,植入体内容易脱落;功率太高,基材温度会超过 150℃,可能导致 HA 涂层结晶度变化,影响生物相容性。

基材偏压(给基材加的负电压)则能进一步优化镀层结合力:比如沉积硬质涂层时,加 50-100V 的偏压,能让基材表面吸附更多靶材粒子,减少镀层与基材之间的空隙,像刀具厂给高速钢刀具镀 TiAlN 涂层时,加 80V 偏压后,涂层结合力能提升 20%-30%,刀具切削时不易崩膜。

4. 镀层均匀性:衡量设备精度的 “关键指标”

行业内通常要求镀层厚度均匀性≤±3%(在 Φ100mm 的基材上)。影响均匀性的因素有两个:一是靶材与基材的距离(通常 10-20cm,距离太近边缘厚、中间薄,太远则整体变薄且均匀性差);二是是否有 “行星转架”(让基材在镀膜过程中旋转)。比如科研中给硅片镀均匀的氧化硅膜时,必须用带行星转架的设备,硅片在旋转中接受溅射粒子,能把均匀性控制在 ±2% 以内,满足半导体芯片的精度要求。

三、三大核心应用场景 —— 从实验室到工厂的 “实战案例”

离子溅射仪的价值,体现在不同领域的具体需求解决上,不是笼统的 “镀膜工具”:

1. 材料科学:给 “样品” 穿 “功能外衣”

在材料表征实验中,很多非金属样品(如陶瓷、塑料、高分子材料)不导电,无法用扫描电镜(SEM)观察 —— 这时就需要用离子溅射仪给样品镀一层 5-20nm 厚的金膜或碳膜,形成导电通路,避免电子在样品表面积累导致图像模糊。比如研究塑料复合材料的断面结构时,用 Φ50mm 金靶,功率 150W,溅射时间 30 秒,就能形成均匀的导电膜,SEM 图像能清晰看到纤维与基体的结合状态。

另外,在储能材料研究中,给锂电池电极材料镀金属集流体(如铜、铝)也常用离子溅射仪。比如制备纳米硅负极时,直接涂覆硅粉在铜箔上容易脱落,用溅射仪在硅粉表面镀一层 100nm 厚的铜膜,能增强硅与铜箔的结合力,提升电池循环寿命。

2. 半导体制造:芯片 “布线” 的 “精密工匠”

半导体芯片的金属布线(如连接晶体管的铝线、铜线)需要极高的精度和纯度,离子溅射仪是核心设备之一。比如在 28nm 芯片制造中,沉积铝布线时,用高纯度铝靶(99.999%),工作真空 1×10⁻⁴Pa,功率 800W,通过 “磁控溅射 + 光刻” 的组合工艺,在硅片表面形成宽度 0.1μm、厚度 0.5μm 的铝线,布线电阻偏差需控制在 ±1% 以内 —— 这就要求设备的真空系统稳定、功率控制精度高,否则会导致芯片漏电或性能不稳定。

此外,芯片的钝化层(如氮化硅、二氧化硅)也常用反应溅射制备。比如用硅靶,在腔内通入氮气和氧气,通过调节气体比例,让硅粒子与氮、氧反应生成 Si₃N₄或 SiO₂,形成保护芯片的钝化层,防止外界水汽和杂质侵入。

3. 生物医学:植入体 “生物相容性” 的 “守护者”

钛合金是常用的骨科植入体材料(如人工关节、种植牙),但纯钛表面容易被体液腐蚀,且生物相容性有待提升 —— 用离子溅射仪在钛合金表面镀羟基磷灰石(HA)或氧化锆涂层,能解决这个问题。比如种植牙的钛基台,用氧化锆靶,功率 400W,工作真空 5×10⁻⁴Pa,溅射时间 30 分钟,形成厚度 1-2μm 的氧化锆涂层,不仅能抵抗唾液腐蚀,还能促进骨细胞在表面附着,让种植体更快与骨骼融合。

另外,在生物传感器制造中,给传感器探头镀敏感膜也常用离子溅射仪。比如血糖传感器的葡萄糖氧化酶膜,用溅射仪在铂电极表面镀一层 50nm 厚的酶膜,能提高传感器的灵敏度和稳定性,检测血糖时误差可控制在 ±5% 以内。

四、选购指南 —— 不是 “买贵的”,而是 “买对的”

不管是科研实验室还是工业生产,选购离子溅射仪都要避开 “参数堆砌” 的陷阱,聚焦实际需求:

1. 先明确 “用途优先级”

• 若用于科研(如 SEM 样品镀膜、小批量材料实验):优先选 “小型台式机”,体积小(通常≤1m³)、操作简单,靶材尺寸选 Φ50-76mm 即可,预算控制在 10-30 万元。比如某高校材料实验室采购的台式离子溅射仪,带自动抽真空系统,一键启动,溅射时间、功率可精确到 1 秒、1W,完全满足日常样品制备需求。

• 若用于工业生产(如半导体布线、批量零部件镀膜):必须选 “大型立式机”,带多靶材系统(可同时装 2-4 个靶材,实现多层镀膜)和行星转架,靶材尺寸选 Φ100-150mm,真空系统要选 “分子泵 + 机械泵” 组合(抽气速度快、真空度稳定),预算通常 50-200 万元。比如某半导体厂采购的立式离子溅射仪,能同时处理 6 片 12 英寸硅片,镀膜均匀性≤±2%,产能可达每小时 30 片,满足量产需求。

2. 关注 “易维护性”

离子溅射仪的核心损耗件是靶材和真空密封圈,选购时要问清楚:

• 靶材更换是否方便:比如有些设备的靶材座采用 “快拆结构”,不用拆真空腔就能换靶材,10 分钟就能完成;有些设备则需要拆腔,更换一次要 30 分钟以上,影响效率。

• 真空密封圈的寿命:通常氟橡胶密封圈寿命 1-2 年,若设备腔门设计不合理,频繁开关会缩短密封圈寿命,增加维护成本。建议选腔门带 “自动密封” 功能的设备,能减少密封圈磨损。

3. 别忽视 “售后与耗材”

• 售后响应速度:真空系统、电源模块若出现故障,需要厂家及时维修,比如要求厂家在 24 小时内响应,48 小时内上门(尤其工业生产,停机一天损失可能上万元)。

• 耗材供应:靶材、氩气、密封圈等耗材是否容易采购,比如纯金靶、纯铝靶是否有稳定的供应商,价格是否合理 —— 有些小众品牌的设备,靶材只能从原厂采购,价格比市场贵 30% 以上,长期使用不划算。

举个实际选购案例:某生物医学实验室需要给钛合金样品镀 HA 涂层,预算 40 万元。最终选了一台中型离子溅射仪,带 Φ76mm 氧化锆靶,功率 0-600W 可调,真空度≤5×10⁻⁶Pa,带行星转架(保证镀层均匀),厂家提供免费安装调试和 1 年质保,耗材(氧化锆靶、氩气)可从第三方采购,既满足实验精度需求,又控制了长期成本。

客服1

客服1