在蒸发镀膜工艺中,“材料选得对不对” 直接决定了薄膜的性能上限 —— 选对材料,再配合精准的工艺参数,才能做出满足光学透光、电子导电、能源储能等不同需求的薄膜;选得不当,哪怕设备精度再高,也可能出现膜层脱落、性能不达标等问题。今天,微仪真空就从常见材料分类、特性对比、场景适配三个维度,带大家搞懂蒸发镀膜材料的选择逻辑,帮你避开 “选料误区”。

一、先分类:蒸发镀膜常用材料有哪些?各有什么 “看家本领”?

蒸发镀膜材料按功能可分为金属、非金属化合物、有机材料三大类,每类材料的熔点、蒸发特性、薄膜性能差异显著,适用场景也完全不同。

1. 金属材料:导电、装饰的 “主力选手”

金属材料是蒸发镀膜中最常用的品类,核心优势是导电性好、延展性强,且容易通过加热蒸发,适合制备导电膜、装饰膜、反射膜等。

材料类型 | 代表材料 | 熔点(℃) | 蒸发特性 | 薄膜核心性能 | 典型应用 |

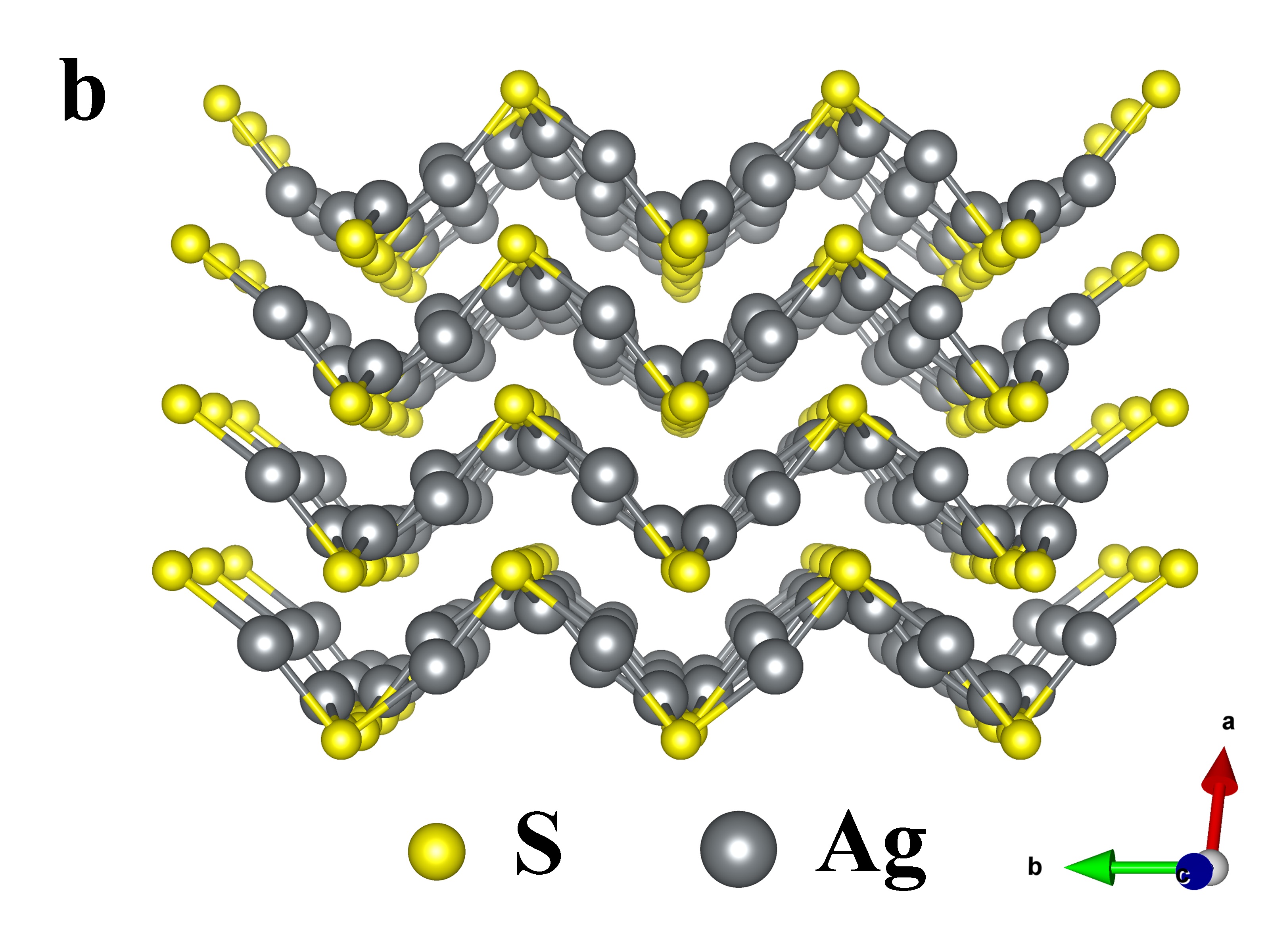

低熔点金属 | 铝(Al)、铜(Cu)、银(Ag) | 660(Al)、1085(Cu)、961(Ag) | 易蒸发,适合电阻加热;银蒸发时需注意防氧化 | 铝膜:高反射率(可见光反射率>90%)、成本低;铜膜:高导电性(电阻率<2×10⁻⁸Ω・m);银膜:超高导电性(电阻率<1.6×10⁻⁸Ω・m)、透光性好(纳米级银膜) | 铝:包装膜、反光镜;铜:芯片互连层;银:柔性屏透明导电膜、光伏电池电极 |

高熔点金属 | 金(Au)、铂(Pt)、钨(W) | 1064(Au)、1772(Pt)、3422(W) | 需电子束加热(避免电阻加热时坩埚污染);金、铂化学稳定性好,不易氧化 | 金膜:耐腐蚀性强(在空气中不氧化)、生物相容性好;铂膜:耐高温(可在 600℃下稳定工作);钨膜:极高硬度(Hv>500)、耐高温 | 金:生物医药电极、装饰镀层;铂:高温传感器;钨:航天器耐高温涂层 |

选料小贴士:低熔点金属优先选电阻加热(成本低、操作简单),高熔点金属必须用电子束加热(避免材料与坩埚反应);若需兼顾导电性与耐腐蚀性,优先选金膜(但成本高),预算有限可选镀铝后再覆一层防氧化膜(如二氧化硅)。

2. 非金属化合物:光学、防护的 “功能专家”

非金属化合物(氧化物、硫化物、氮化物等)是光学薄膜、防护薄膜的核心材料,能通过调控成分与厚度,实现增透、滤光、耐磨、抗腐蚀等功能,缺点是部分材料熔点高、易分解,对蒸发工艺要求更苛刻。

(1)氧化物:光学领域的 “常客”

• 二氧化硅(SiO₂):熔点 1713℃,需电子束加热;薄膜透光率高(可见光透光率>95%)、硬度高(Hv≈1000)、耐候性强,是光学元件的 “标配增透膜材料”—— 比如眼镜片、摄像头镜片的最外层增透膜,几乎都是 SiO₂膜,能将反射率从 8% 降至 2% 以下。

• 二氧化钛(TiO₂):熔点 1843℃,电子束加热时需控制温度(避免分解为 TiO);薄膜折射率高(n≈2.5),常与 SiO₂搭配做多层增透膜或高反射膜(如投影仪反光镜);同时,TiO₂膜具有光催化性,也可用于环保领域的自清洁涂层。

• 氧化铝(Al₂O₃):熔点 2072℃,化学稳定性极佳(耐酸耐碱);薄膜致密度高、绝缘性好,适合做锂电池正极防护膜(厚度 5-10nm),能抑制电解液与正极反应,延长电池寿命。

(2)硫化物:红外光学的 “专属材料”

• 硫化锌(ZnS):熔点 1830℃,电子束加热时需在真空环境中(避免氧化为 ZnO);薄膜在红外波段(8-12μm)透光率>70%,是红外探测器、热成像仪镜头的核心滤光膜材料,能让设备精准捕捉红外信号。

• 硫化镉(CdS):熔点 1750℃,薄膜具有半导体特性(禁带宽度 2.42eV),适合做薄膜太阳能电池的窗口层(厚度 50-100nm),能让可见光透过并阻挡红外光,提升电池光吸收效率。

(3)氮化物:耐磨、防腐的 “硬骨头”

• 氮化钛(TiN):熔点 2950℃,需高功率电子束加热;薄膜硬度极高(Hv≈2000)、耐磨损(摩擦系数 0.2)、外观呈金黄色,常用作刀具涂层(如铣刀、钻头),能让刀具使用寿命延长 3-5 倍;也可做储氢罐内壁涂层,阻挡氢气渗透。

3. 有机材料:柔性、低温柔性的 “特殊选手”

有机材料(如有机小分子、聚合物)熔点低(通常<300℃)、易蒸发,适合制备柔性薄膜、生物相容性薄膜,但缺点是耐高温性差、易分解,需严格控制蒸发温度与真空度。

• 酞菁铜(CuPc):熔点 287℃,电阻加热即可蒸发;薄膜具有半导体特性,是有机太阳能电池的光吸收层材料(厚度 100-200nm),能吸收可见光并产生载流子,且柔性好(可弯曲 1000 次无裂纹)。

• 聚四氟乙烯(PTFE):熔点 327℃,需在高真空(10⁻⁵Pa 以上)下蒸发;薄膜具有超低表面能(水接触角>110°)、耐腐蚀性强,适合做防粘涂层(如不粘锅表面)、防水透气膜(如户外服装面料)。

• 光刻胶(如 PMMA):软化点 105℃,低温蒸发后可形成光刻胶膜,用于半导体芯片的光刻工艺,实现精细图案的转移(如芯片电路的制备)。

二、看关键:材料选择要盯紧这 4 个核心指标

选蒸发镀膜材料,不能只看 “功能匹配”,还要结合材料的 4 个关键指标,才能避免 “工艺不兼容”“性能不达标” 的问题。

1. 熔点与蒸发温度:决定加热方式

材料的熔点直接决定了用哪种加热方式(电阻加热 / 电子束加热):

• 熔点<1500℃:优先选电阻加热(如铝、铜、酞菁铜),设备成本低、操作简单;

• 熔点>1500℃:必须用电子束加热(如二氧化硅、钨、氮化钛),避免电阻加热时坩埚(如陶瓷坩埚)与材料反应,污染薄膜。

注意:部分材料(如硫化锌、二氧化钛)虽熔点高,但加热到蒸发温度时易分解,需严格控制温度 —— 比如二氧化钛蒸发时,温度超过 1900℃会分解为 TiO,导致薄膜成分偏离,需通过光谱仪实时监测,将温度控制在 1800-1850℃。

2. 化学稳定性:避免薄膜 “变质”

材料的化学稳定性(是否易氧化、易与其他物质反应),决定了薄膜的使用寿命与应用场景:

• 若用于户外环境(如光伏板、建筑玻璃):优先选化学稳定性好的材料(如 SiO₂、Al₂O₃、TiN),避免薄膜在风吹日晒中氧化、老化;

• 若用于真空或惰性环境(如芯片封装、航天器内部):可选择稳定性稍差但性能更优的材料(如银膜、铜膜),降低成本。

案例:银膜导电性极佳,但在空气中易氧化(形成 Ag₂O,导致导电性下降),若用于户外光伏电池电极,需在银膜表面再镀一层 SiO₂保护膜(厚度 50-100nm),隔绝空气与水汽。

3. 膜层附着力:防止 “掉膜”

材料与基材的附着力,是薄膜能否 “长期稳定工作” 的关键:

• 金属材料与金属基材(如铝膜与铝基材):附着力强(剥离强度>10MPa),无需额外处理;

• 非金属化合物与塑料基材(如 SiO₂膜与 PET 基材):附着力弱(易脱落),需先在基材表面镀一层过渡层(如铬膜,厚度 5-10nm),提升附着力(剥离强度可提升至 5MPa 以上)。

测试方法:用划格法测试(在膜层上划 1mm×1mm 的方格,贴胶带后撕去,无脱落为合格),户外应用需达到 5B 级别(无任何脱落),室内应用可放宽至 4B 级别(边缘少量脱落)。

4. 光学 / 电学 / 力学性能:匹配具体需求

根据薄膜的核心功能(光学 / 电学 / 力学),重点关注对应的性能指标:

• 光学薄膜(如增透膜、滤光膜):关注透光率(可见光透光率>90%)、折射率(需与基材匹配,避免反射)、光谱特性(如红外滤光膜需在特定波段透光);

• 导电薄膜(如芯片电极、柔性屏导电膜):关注电阻率(越低越好,金属膜通常<5×10⁻⁸Ω・m)、方块电阻(透明导电膜需<20Ω/□);

• 防护薄膜(如耐磨涂层、防腐膜):关注硬度(Hv>800)、耐磨损性(摩擦系数<0.5)、耐腐蚀性(盐雾测试>1000 小时)。

三、对场景:不同领域的材料选择 “避坑指南”

不同应用领域对薄膜的需求差异极大,选对材料能少走很多弯路,以下是 3 个核心领域的材料选择案例:

1. 光学领域:增透膜、滤光膜怎么选?

• 眼镜片增透膜:需求是 “高透光、防蓝光、耐磨损”,优先选 “SiO₂(外层,耐磨)+ TiO₂(中层,调节折射率)+ SiO₂(内层,增透)” 的多层结构,可见光透光率>92%,蓝光阻隔率>40%,硬度达 6H(可防日常刮擦);

• 红外热成像仪镜头:需求是 “红外高透光、防反射”,选硫化锌(ZnS)或硒化锌(ZnSe),在 8-12μm 红外波段透光率>70%,且折射率与镜头基材(如锗)匹配,反射率<5%。

2. 电子领域:导电膜、防护膜怎么选?

• 柔性屏透明导电膜:需求是 “高导电、高透光、柔性好”,选纳米银膜(银线宽度 50-100nm),方块电阻<10Ω/□,可见光透光率>85%,可承受 10 万次 180° 弯折(电阻变化<5%);若预算有限,可选氧化铟锡(ITO)膜,但柔性差(弯折 100 次后电阻翻倍);

• 芯片互连层:需求是 “高导电、耐高温、低电阻”,选铜膜(电阻率<2×10⁻⁸Ω・m),厚度 50-100nm,致密度达 99.5%(避免电流泄漏),且与芯片基材(硅)的附着力强(需先镀钛过渡层)。

3. 能源领域:光伏电池、锂电池薄膜怎么选?

• 钙钛矿光伏电池:需求是 “高光吸收、柔性好”,光吸收层选钙钛矿材料(如 CH₃NH₃PbI₃,厚度 300-500nm),电子传输层选二氧化钛(TiO₂,厚度 50nm),空穴传输层选螺吡喃(Spiro-OMeTAD,厚度 200nm),整体转换效率可达 26% 以上;

• 锂电池正极防护膜:需求是 “防电解液侵蚀、高绝缘”,选氧化铝(Al₂O₃)或二氧化硅(SiO₂),厚度 5-10nm,致密度>99%,能阻挡电解液与高镍正极(NCM811)反应,让电池循环寿命从 1000 次提升至 2000 次。

四、记原则:材料选择的 3 个 “黄金法则”

1. “功能优先”:先明确薄膜的核心功能(如导电、增透、耐磨),再从对应材料类别中筛选(如导电选金属,增透选氧化物);

2. “工艺兼容”:确认材料的熔点、蒸发特性是否与现有设备匹配(如没有电子束加热设备,就别选高熔点的钨、氮化钛);

3. “成本可控”:在性能达标的前提下,优先选低成本材料(如装饰膜选铝膜,而非金膜);若需提升性能,可通过 “多层膜组合”(如铝膜 + SiO₂膜)降低成本,而非直接选高价材料。

结语

蒸发镀膜材料的选择,是 “需求、性能、工艺、成本” 的综合平衡 —— 选对了材料,不仅能让薄膜性能达标,还能降低生产难度与成本;选错了材料,再好的工艺参数也难以弥补性能缺陷。

作为专注真空蒸镀设备与工艺的企业,微仪真空在材料选择上积累了丰富经验:无论是光学领域的多层增透膜、电子领域的柔性导电膜,还是能源领域的电池防护膜,我们都能根据客户的需求,推荐适配的材料,并提供对应的工艺参数方案(如加热方式、真空度、蒸发速率),帮助客户快速实现薄膜制备目标。

如果您在蒸发镀膜材料选择上有困惑,或需要定制材料与工艺匹配方案,欢迎联系微仪真空,我们将结合您的应用场景与设备条件,提供一对一技术支持,帮您避开 “选料误区”,高效落地生产!

客服1

客服1