在材料科学、微电子、光学镀膜等领域,高质量薄膜沉积技术是推动科研突破与产业升级的核心力量。小型磁控溅射仪凭借其精密控制、高效溅射和广泛适用性,成为科研机构及小规模生产用户的首选设备,为纳米技术、新能源、生物医学等领域提供了关键支撑。

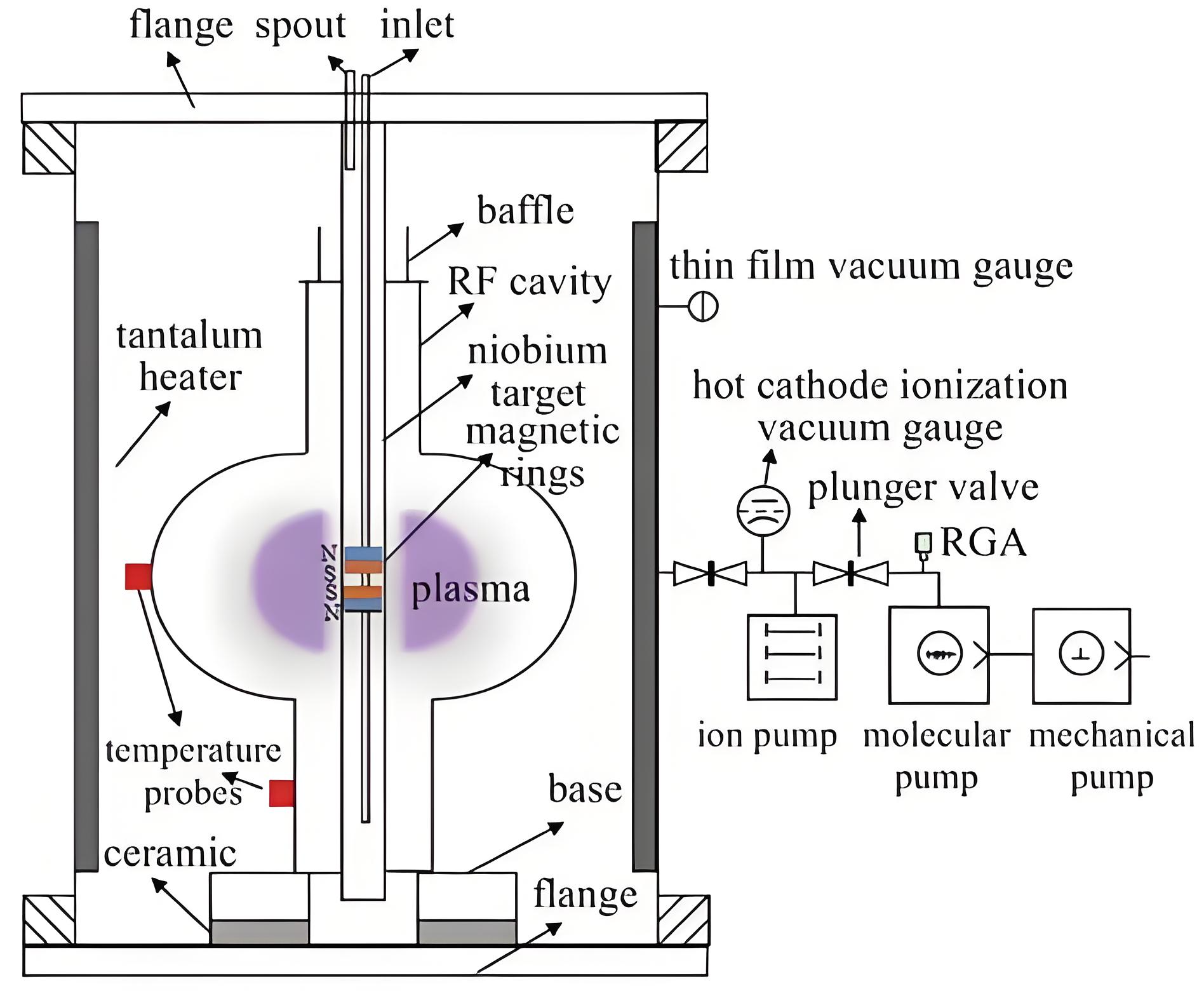

真空环境构建:通过机械泵与分子泵协同工作,将腔体真空度提升至 10⁻³ Pa 级别,确保溅射粒子的纯净性。

等离子体激发:氩气在电场作用下电离产生离子,磁场(通常由永磁铁或电磁线圈产生)将电子约束在靶材表面附近,形成高密度等离子体区域,显著提高离子轰击效率。

靶材溅射与沉积:高能氩离子轰击靶材表面,使靶原子溅出并沉积在基片上。磁场设计优化了电子运动轨迹,将等离子体密度提升至传统溅射技术的 10 倍以上,大幅缩短镀膜时间。

真空系统:由机械泵、分子泵和真空阀门组成,确保腔体真空度稳定在 10⁻³ Pa 以下,减少气体分子对薄膜质量的干扰。

溅射系统:包含可更换靶材(如金属、陶瓷、半导体)、直流 / 射频电源及磁场发生装置。例如,高功率脉冲磁控溅射(HiPIMS)技术通过短脉冲高功率放电,实现离子离化率超 90%,显著提升薄膜致密度。

控制系统:集成 PLC 或工业计算机,实时监控磁场强度、溅射功率、气体流量等参数,支持纳米级厚度控制(精度 ±1 nm)。

光学镀膜:通过多层膜系设计(如 TiO₂/SiO₂组合),在相机镜头上沉积增透膜,将反射率降低至 0.2% 以下,显著提升成像质量。

新能源材料:在太阳能电池中,溅射沉积氧化锌透明导电薄膜,光电转换效率提升 12%;在燃料电池中,铂基催化剂薄膜的均匀性控制使电池寿命延长 3 倍。

医疗器械改性:在人工关节表面溅射羟基磷灰石涂层,生物相容性提升 40%,磨损率降低 60%。

环保工艺革新:广州番禺职业技术学院团队开发的 “磁控金” 技术,通过磁控溅射替代传统电镀工艺,实现首饰镀膜的绿色化生产,能耗降低 50%,污染物排放减少 90%。

兰州大学团队利用磁控溅射技术制备银纳米纤维网络电极,成功开发出全透明柔性电子皮肤,可实时监测脉搏、吞咽等生理信号,透光率超 85%,拉伸应变灵敏度达 1500 以上。

纳米级控制:通过调节溅射时间(0.1-3600 秒)和功率(10-500 W),可精确制备 1 nm 至 10 μm 的薄膜,满足从基础研究到工业生产的多样化需求。

材料兼容性广:支持金属、陶瓷、聚合物等多种靶材,例如在玻璃基底上溅射 ITO(氧化铟锡)薄膜,方块电阻可低至 10 Ω/□,透光率超 90%。

高纯度与均匀性:真空环境与磁场约束减少杂质引入,薄膜厚度均匀性误差小于 ±2%,适用于高端光学器件和半导体制造。

高功率脉冲溅射(HiPIMS):通过 kW・cm⁻² 级峰值功率激发高密度等离子体,在柔性基底上沉积的纳米晶金刚石薄膜硬度达 100 GPa,摩擦系数低至 0.05,广泛应用于刀具涂层。

智能控制与在线监测:集成光谱仪和激光干涉仪,实时反馈薄膜厚度和折射率,结合 AI 算法自动优化工艺参数,使镀膜良率提升至 98% 以上。

大面积与卷对卷工艺:针对柔性电子需求,开发可处理 300 mm 晶圆或连续 PET 薄膜的设备,例如国泰君安预测 2025 年磁控溅射设备市场规模将达 79.5 亿元,复合集流体渗透率超 30%。

消费电子:在手机屏幕上溅射氮化硅减反射膜,使屏幕亮度提升 20%,功耗降低 15%。

航空航天:北京航空航天大学团队采用磁控溅射制备的反钙钛矿薄膜,在 - 100℃至 200℃宽温域内实现近零膨胀,为精密光学器件提供关键材料支持。

环保与节能:澳大利亚团队利用 HiPIMS 技术开发的无铟透明导电薄膜,可替代传统 ITO 材料,成本降低 40%,推动柔性电子和智能窗户的商业化进程。

客服1

客服1