在材料表面处理领域,离子溅射仪镀金技术凭借其镀层均匀、附着力强、纯度高等优势,被广泛应用于电子器件、光学元件、生物传感器等精密制造领域。在这一工艺中,喷金厚度与溅射时间的动态关系是决定镀层质量的核心因素,而工艺参数的优化则是实现理想镀层效果的关键。深入理解二者的相互影响机制,并针对性地调整参数,对于提升产品性能与可靠性具有重要意义。

离子溅射仪镀金的基本原理

离子溅射仪的镀金过程基于物理气相沉积(PVD)中的溅射原理,其核心是利用高能离子轰击金靶材,使金原子脱离靶材表面并沉积在基底材料上形成镀层。具体来说,在高真空腔体中,惰性气体(通常为氩气)被电离产生等离子体,带正电的氩离子在电场作用下加速冲向作为阴极的金靶。当氩离子与金靶表面发生碰撞时,动能传递给金原子,使部分金原子获得足够能量脱离晶格束缚,以溅射原子的形式向四周飞溅。这些金原子在真空环境中自由运动,最终沉积在置于阳极的基底表面,随着时间推移逐渐形成连续的金镀层。

与蒸发镀膜相比,离子溅射镀金的独特优势在于:溅射原子具有更高的能量,沉积到基底表面后能更好地扩散与结合,因此镀层与基底的附着力更强;通过控制溅射参数,可实现纳米级到微米级的精确厚度控制,满足不同场景对镀层厚度的严苛要求;此外,溅射过程中靶材原子的离化率较高,镀层的致密度与均匀性显著优于其他镀膜方式,尤其适合复杂形状基底的均匀镀膜。

喷金厚度与时间的相互影响机制

喷金厚度与溅射时间的关系是离子溅射镀金工艺中最基础也最关键的参数关联,其背后涉及溅射产额、沉积速率等核心物理量的动态变化。

理想状态下的线性关系

在溅射功率、真空度、氩气流量等工艺参数保持稳定的理想条件下,喷金厚度与溅射时间呈现近似线性的正相关关系。这是因为当参数稳定时,单位时间内从金靶溅射出的原子数量基本恒定,即沉积速率(单位时间内的镀层厚度)保持不变。例如,若沉积速率为 1nm/s,那么溅射 10 秒可获得约 10nm 厚的金镀层,溅射 20 秒则可获得约 20nm 厚的镀层。这种线性关系是工艺设计中估算溅射时间的基础,也是实现厚度精确控制的前提。

沉积速率的大小取决于多个因素:金靶材的溅射产额(即每入射一个氩离子所能溅射出的金原子数)是核心因素,其与靶材的原子序数、表面结合能以及入射离子的能量相关;溅射功率直接影响氩离子的密度与动能,功率越高,离子轰击靶材的强度越大,沉积速率也随之提高;此外,靶材与基底的距离也会影响沉积速率,距离过远会导致部分金原子在传输过程中散射或沉积在腔体壁上,从而降低到达基底的原子数量,使沉积速率下降。

实际过程中的非线性偏差

在实际溅射过程中,喷金厚度与时间的线性关系会受到多种因素的干扰,导致一定程度的非线性偏差。

靶材消耗的影响:随着溅射时间的延长,金靶材表面会逐渐被侵蚀形成凹坑,靶材与基底的相对位置发生微小变化,同时靶材表面的原子密度分布也会改变,导致溅射产额逐渐下降,沉积速率随之降低。此时,相同的时间增量所对应的厚度增量会逐渐减小,厚度 - 时间曲线的斜率逐渐变缓。

溅射参数的波动:真空度的微小变化会影响氩离子的平均自由程,进而改变离子轰击靶材的效率;氩气流量的不稳定则会导致等离子体密度波动,直接影响沉积速率的稳定性。这些参数波动会使沉积速率在时间轴上出现波动,导致厚度与时间的关系偏离线性。

基底温度的升高:长时间溅射会使基底吸收大量能量,温度逐渐升高。当温度超过一定阈值时,基底表面的金原子扩散能力增强,可能出现表面扩散导致的镀层厚度不均,甚至在局部区域出现 “团聚” 现象,使实际测量的厚度与理论计算值产生偏差。

工艺参数优化策略:实现理想镀层效果

理想的金镀层应具备均匀的厚度、良好的附着力、低孔隙率以及稳定的物理化学性能。为实现这一目标,需针对影响喷金过程的关键参数进行系统优化,同时结合厚度与时间的动态关系进行精准调控。

核心参数的优化

溅射功率的选择:溅射功率是决定沉积速率的关键参数,需根据目标厚度与生产效率进行合理选择。对于要求薄镀层(如 10-50nm)的精密器件(如半导体芯片的电极),宜采用低功率(50-100W)溅射,此时沉积速率较慢(0.1-0.5nm/s),可精确控制厚度,且镀层颗粒细小、致密度高;对于厚镀层(如 100-500nm)的装饰或防护部件,则可采用较高功率(100-300W),提高沉积速率(1-3nm/s)以缩短生产时间。但需注意,功率过高会导致靶材过热,可能引发靶材熔化或蒸发,反而影响镀层质量。

真空度与气体流量的控制:真空腔体的基础真空度应优于 5×10⁻⁴Pa,以减少残留气体(如氧气、水汽)对金镀层的污染,避免形成氧化杂质影响镀层导电性。溅射过程中,氩气流量需精确控制在 10-30sccm(标准毫升每分钟),使工作压力维持在 0.1-0.5Pa。这一压力范围内,氩离子的平均自由程适中,既能保证足够的离子密度形成稳定的等离子体,又能减少金原子在传输过程中的散射损失,确保沉积速率的稳定性与镀层的均匀性。

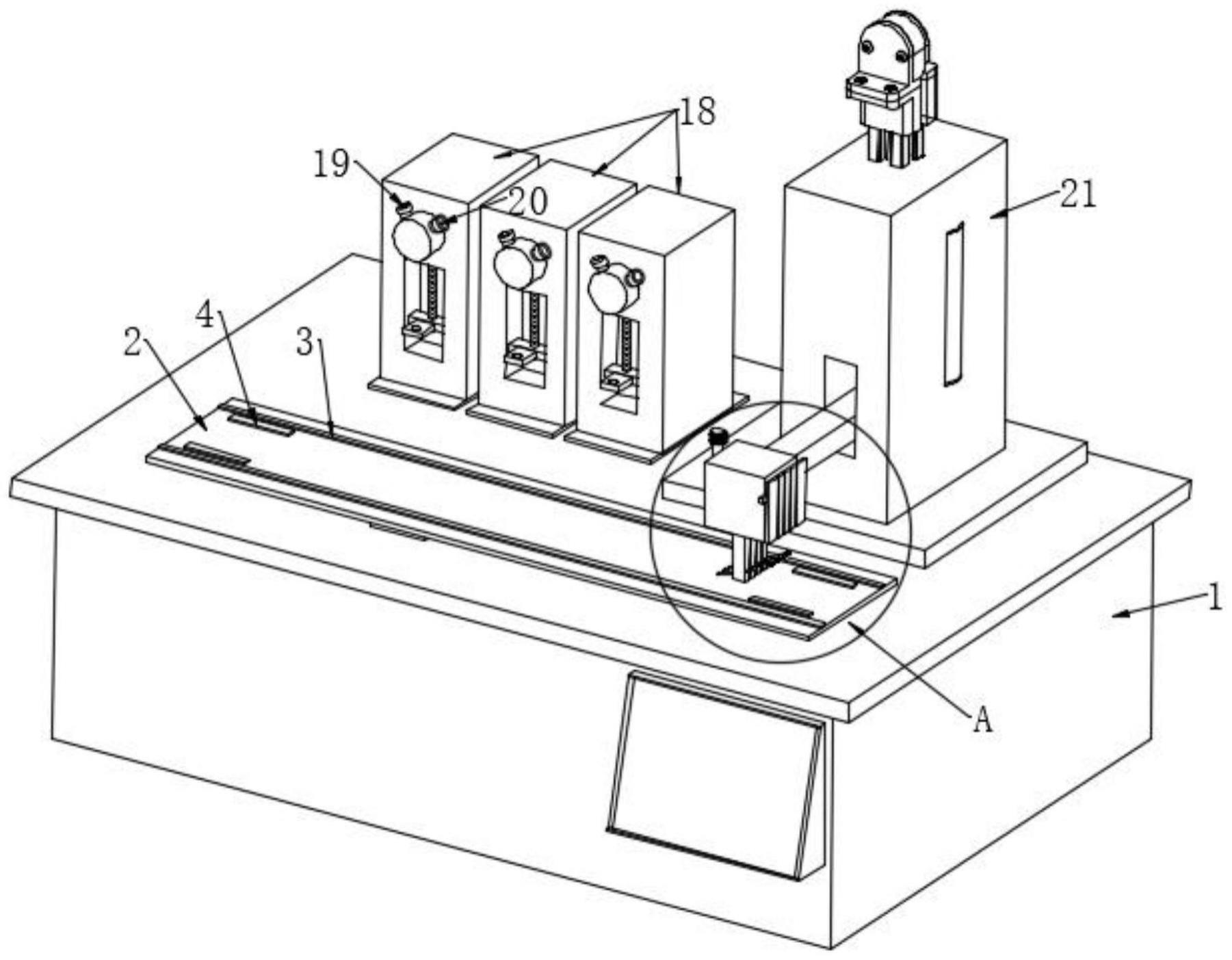

靶基距的调整:靶材与基底之间的距离(靶基距)直接影响镀层的均匀性与沉积速率。一般而言,靶基距宜控制在 5-15cm。距离过近时,基底中心区域的沉积速率远高于边缘,导致镀层厚度分布不均;距离过远则会降低沉积速率,且金原子易与残留气体分子碰撞形成杂质,增加镀层的孔隙率。对于具有复杂形貌的基底(如带有凹槽或通孔的部件),可通过旋转基底或采用多靶位设计,优化靶基距的空间分布,实现均匀镀膜。

分段式溅射工艺:针对靶材消耗导致的沉积速率下降,可采用分段式溅射工艺。即根据靶材的侵蚀规律,将整个溅射过程划分为多个阶段,每个阶段对应不同的溅射功率或时间分配。例如,在溅射初期(靶材表面平整)采用较低功率,中期(靶材开始形成凹坑)适当提高功率以补偿沉积速率的下降,从而维持整体沉积速率的稳定,确保厚度与时间的线性关系。

实时监控与反馈调节:引入薄膜厚度实时监控系统(如石英晶体微天平、光学干涉仪),在溅射过程中实时测量镀层厚度,并将数据反馈至控制系统,自动调节溅射功率或氩气流量,补偿沉积速率的波动。例如,当监控到实际厚度低于理论值时,系统自动提高溅射功率,增加沉积速率;反之则降低功率,实现厚度的动态精准控制。

基底预处理与后处理:基底表面的清洁度与粗糙度对镀层附着力影响显著。溅射前需对基底进行严格预处理,通过超声清洗(去除油污)、等离子体刻蚀(去除氧化层与杂质)等方式,提高表面活性。对于高要求的应用,可先溅射一层超薄(1-5nm)的钛或铬过渡层,利用其与基底和金镀层的良好结合力,增强整体镀层的附着力。溅射完成后,对镀层进行低温退火(100-200℃)处理,可消除内应力,减少孔隙率,提升镀层的稳定性与耐腐蚀性。

客服1

客服1