当你惊叹于手机屏幕的高清显示、眼镜镜片的防蓝光效果,或是光伏组件的高效发电能力时,可能不会想到,这些产品性能的背后,都离不开一种 “微观魔法师”—— 蒸发镀膜材料。作为热蒸发成膜工艺的核心 “原料”,它能在高真空环境下,通过加热转化为原子或分子态,均匀沉积在基材表面形成功能性薄膜,为各类材料赋予全新 “超能力”,堪称推动光学、电子、能源等领域技术升级的关键力量。

一、解密 “魔法”:蒸发镀膜材料如何实现成膜?

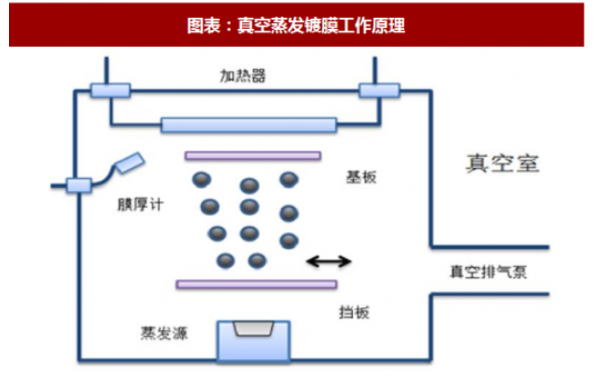

要理解蒸发镀膜材料的 “神奇之处”,首先得看懂它在热蒸发成膜工艺中的 “工作流程”。这个过程就像一场精准的 “微观建造工程”,主要分为三步:

1. 高真空环境:搭建 “纯净舞台”

热蒸发成膜需在 10⁻³-10⁻⁵Pa 的高真空腔体 中进行,目的是排除空气分子、水汽等杂质干扰。而蒸发镀膜材料作为 “建筑原料”,会被放置在钨舟、钼舟或电子束坩埚等加热装置中,为后续 “变身” 做好准备。

2. 加热蒸发:从 “固态” 到 “微观粒子”

通过电阻加热或电子束轰击,蒸发镀膜材料会被加热至特定温度 —— 这个温度既需达到材料的蒸发点,又要避免材料分解。以常用的铝膜材料为例,当温度升至约 1200℃ 时,固态铝会转化为铝原子,像 “微小尘埃” 一样在真空腔体中扩散。这一步的关键在于,不同材料的蒸发温度差异极大,比如金的蒸发温度约 1337℃,而某些有机镀膜材料只需几百摄氏度,因此需根据材料特性精准控温。

3. 沉积成膜:“粒子归位” 形成功能层

扩散的材料原子在真空环境中沿直线运动,最终均匀 “着陆” 在玻璃、金属、塑料等基材表面,通过原子间的引力相互结合,逐渐堆积形成致密薄膜。例如,在手机屏幕玻璃表面沉积氧化铟锡(ITO)材料,就能形成导电且透光的薄膜,让屏幕实现触控与显示功能。整个过程中,蒸发镀膜材料的纯度、颗粒度会直接影响薄膜的性能,因此工业级材料的纯度通常需达到 99.99% 以上。

二、分类解析:不同 “魔法原料” 适配不同需求

蒸发镀膜材料并非 “单一品种”,而是根据应用场景的需求,分为金属、氧化物、氟化物、有机化合物四大类,每类材料都有独特的 “技能点”。

1. 金属类:导电、反射的 “基础款”

常见的金属蒸发镀膜材料包括铝、金、银、铜等,它们的核心优势是导电性强、反射率高。例如,铝材料因成本低、蒸发温度适中,广泛用于太阳能电池背板的反射膜;金材料则因化学稳定性好,常用于半导体芯片的电极镀膜,确保长期使用中不被氧化腐蚀。这类材料的颗粒度通常控制在 1-50μm,既能保证蒸发效率,又能避免杂质影响薄膜质量。

2. 氧化物类:透光、耐磨的 “功能款”

氧化物材料如氧化铟锡(ITO)、二氧化硅(SiO₂)、二氧化钛(TiO₂),是光学领域的 “常客”。ITO 材料兼具高透光率(可见光透光率达 90% 以上)和低电阻率(方阻可小于 10Ω/□),是手机、电脑显示屏的核心导电膜材料;SiO₂ 则因硬度高、透光性好,常用于眼镜镜片的增透膜或防刮膜,能将镜片的透光率提升至 95% 以上,同时增强表面耐磨性。

3. 氟化物类:低折射、抗潮的 “特殊款”

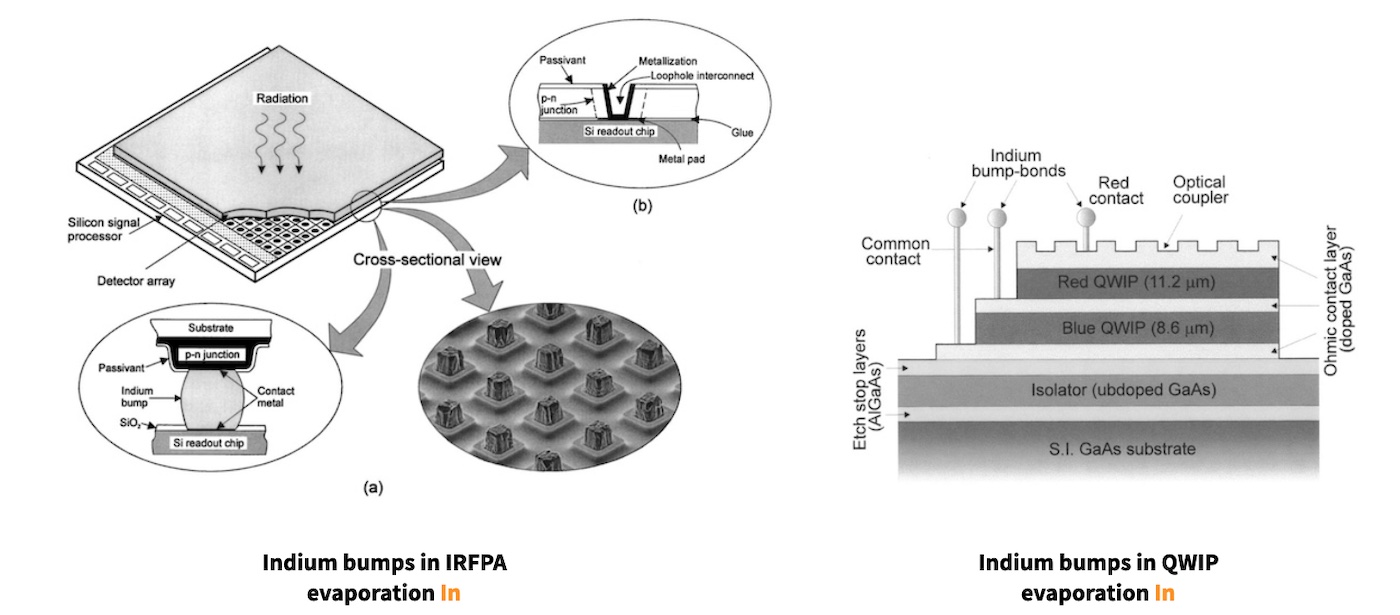

氟化镁(MgF₂)、氟化钙(CaF₂)等氟化物材料,最大特点是折射率低、耐潮湿。在光学镜头制造中,氟化镁常被用作增透膜的底层材料,与高折射率的二氧化钛搭配,可大幅降低镜头的反射率;而氟化钙因透光范围广(从紫外到红外波段),常用于红外探测器的窗口镀膜,确保信号传输不受阻碍。

4. 有机化合物类:柔性、环保的 “新兴款”

随着柔性电子的发展,有机蒸发镀膜材料(如酞菁类、芴类化合物)逐渐兴起。这类材料具有蒸发温度低(通常 200-400℃)、成膜后柔韧性好的特点,可在塑料等柔性基材表面形成薄膜,适用于柔性显示屏、可穿戴设备的传感器。例如,在柔性 PET 薄膜上沉积有机半导体材料,就能制作出可弯曲的触控电极,满足设备轻量化、可折叠的需求。

三、核心优势:为何蒸发镀膜材料能成 “香饽饽”?

在众多镀膜材料中,蒸发镀膜材料能占据重要地位,源于其三大不可替代的优势,既满足工业生产的效率需求,又能保障产品性能的稳定性。

1. 成膜效率高,适配批量生产

热蒸发成膜工艺中,蒸发镀膜材料的蒸发速度可通过加热功率精准调控,单批次镀膜时间通常在几分钟到几十分钟,远快于溅射镀膜等其他工艺。例如,在手机屏幕生产线中,采用 ITO 蒸发材料,可实现每分钟 1-2 片的镀膜速度,满足大规模量产需求。

2. 薄膜纯度高,性能稳定可靠

工业级蒸发镀膜材料的纯度普遍达到 99.99%(4N)以上,部分高端材料甚至可达 99.999%(5N),能有效避免杂质对薄膜性能的影响。以半导体芯片的金电极镀膜为例,高纯度金材料可确保电极的电阻率稳定在 2.4×10⁻⁸Ω・m 左右,长期使用中不会因杂质扩散导致性能衰减。

3. 适配多基材,应用场景广泛

无论是刚性的玻璃、金属,还是柔性的塑料、高分子薄膜,甚至是曲面、异形基材,蒸发镀膜材料都能通过调整工艺参数实现均匀成膜。例如,在汽车车灯的曲面玻璃上沉积二氧化钛 / 二氧化硅复合膜,可形成高反射率的反光层;在生物医疗用的塑料导管表面沉积氮化钛薄膜,能提升导管的生物相容性与耐磨性。

四、行业应用:“魔法原料” 赋能多领域发展

从日常用品到高端科技产品,蒸发镀膜材料的身影无处不在,为各行业的技术突破提供核心支撑。

1. 光学领域:让 “视觉体验” 更优质

在光学镜片、摄像头镜头、显示屏等产品中,蒸发镀膜材料是提升性能的关键。例如,眼镜镜片通过沉积 SiO₂ 与 TiO₂ 交替膜层,可实现增透、防蓝光、防眩光的功能,让佩戴者视野更清晰;手机摄像头的多层镀膜则采用氟化镁、二氧化钛等材料,能减少光线反射,提升拍照的画质与色彩还原度。

2. 电子领域:支撑 “芯片与屏幕” 运行

半导体芯片的电极、引线框架需采用金、铜等金属蒸发材料镀膜,确保电流传输稳定;柔性显示屏的导电层则依赖 ITO 或有机蒸发材料,实现触控与显示功能的结合。例如,在 OLED 柔性屏生产中,有机发光层与导电层均通过热蒸发工艺制备,其中有机蒸发材料的纯度直接影响屏幕的发光效率与寿命。

3. 能源领域:助力 “高效节能”

太阳能电池的背板反射膜采用铝蒸发材料,可将未被吸收的光线反射回电池片,提升发电效率;节能玻璃则通过沉积银或氧化锡薄膜,形成低辐射(Low-E)膜层,减少室内外热量交换,降低空调能耗。数据显示,采用 Low-E 膜的节能玻璃,可使建筑的空调能耗降低 30% 以上。

4. 生物医疗领域:保障 “安全与精准”

在医疗设备中,蒸发镀膜材料常用于提升器件的生物相容性与耐磨性。例如,手术器械表面沉积氮化钛薄膜,可增强防锈性能,减少细菌滋生;生物传感器的电极则采用金蒸发材料,确保与生物组织接触时不产生毒性反应,同时提升检测信号的灵敏度。

五、未来趋势:“魔法原料” 将更智能、更环保

随着技术的发展,蒸发镀膜材料正朝着 “高纯度、低能耗、多功能” 的方向升级。一方面,高端领域对材料纯度的要求不断提高,例如半导体芯片用的金蒸发材料,纯度已开始向 99.9999%(6N)迈进,以满足 7nm 及以下制程芯片的需求;另一方面,环保型材料逐渐兴起,如无铟的透明导电材料(如 AZO,氧化锌铝),可替代传统 ITO 材料,减少稀有金属的依赖,降低生产成本。

同时,随着 AI 技术在镀膜工艺中的应用,蒸发镀膜材料的用量与蒸发参数可通过智能系统实时优化,既减少材料浪费,又能进一步提升薄膜的均匀性与稳定性。未来,蒸发镀膜材料将继续在柔性电子、量子器件、新能源等新兴领域发挥作用,为更多 “黑科技” 产品的诞生提供核心支撑。

从微观粒子的 “变身” 到宏观产品的性能升级,蒸发镀膜材料用 “魔法” 般的成膜能力,悄然改变着我们的生活。它既是工业生产中的 “基础原料”,也是科技创新的 “隐形推手”,在材料科学的浪潮中,持续书写着属于自己的 “神奇故事”。

客服1

客服1