做蒸发镀膜久了发现,很多人会盯着真空度、材料这些 “大项”,却容易忽略 “温度控制”—— 结果呢?明明参数都对,镀出来的膜要么结晶差,要么附着力弱,甚至直接报废。其实温度就像 “隐形指挥家”,从材料汽化到薄膜成型,每一步都得靠它把控。今天就用大白话揭秘温度控制的核心要点,帮你避开控温坑,做出高质量薄膜!

一、先搞懂:为啥温度控制这么关键?

蒸发镀膜里,温度主要管两个 “关键角色”:蒸发源温度(加热材料的温度)和衬底温度(放样品的基底温度),哪一个没控好,都会出问题:

• 蒸发源温度低了:材料汽化慢,镀膜效率低,还可能因为汽化不均导致膜厚不匀;

• 蒸发源温度高了:材料飞溅,膜里全是 “小疙瘩”,纯度还会下降(比如金属氧化);

• 衬底温度低了:原子 “没力气排队”,薄膜是 “乱糟糟” 的非晶态,导电、绝缘性能差;

• 衬底温度高了:原子 “跑太欢”,膜表面变粗糙,甚至会和衬底反应,破坏性能。

二、核心要点 1:蒸发源温度,精准控是关键

蒸发源温度得 “按需调整”,不同材料脾气不一样,控温技巧也不同:

1. 按材料选加热方式,控温更稳

• 低熔点材料(铝、银):用电阻加热,像 “煮温水”,温度好控(误差 ±5℃),避免材料飞溅;

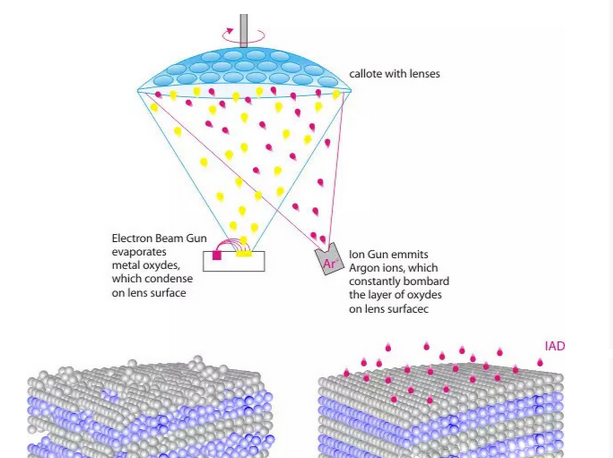

• 高熔点材料(二氧化钛、硅):用电子束加热,精准聚焦热量,温度能到 3000℃以上,还不会污染材料;

• 易氧化材料(铜):加热前先抽高真空(10⁻⁶Pa 以上),再升温,减少氧化。

2. 实时监测 + 闭环控制,别让温度 “跑偏”

现在的设备都有 “温度反馈” 功能:用热电偶或红外测温仪实时监测温度,一旦偏离目标值(比如目标 1200℃,降到 1180℃),系统会自动补热,保证温度稳定在 ±1℃以内。千万别图省事跳过监测,不然温度忽高忽低,膜肯定出问题。

三、核心要点 2:衬底温度,按薄膜需求调

衬底温度不是越高越好,得看你想做啥样的薄膜,记住这几个 “黄金温度区间”:

1. 做导电 / 反射膜(如铝膜、银膜)

衬底温度控制在 150-200℃:既能让原子排列整齐,保证膜的致密性,又不会让膜变形,反射率能提 5%-10%。

2. 做绝缘膜(如二氧化硅膜)

衬底温度控制在 100-150℃:温度低一点,避免原子过度扩散,膜的绝缘性更稳定,击穿电压能提高 20%。

3. 做半导体膜(如硅膜)

衬底温度控制在 300-350℃:这个温度能让硅原子形成结晶态,导电性能好,适合做太阳能电池或传感器的功能层。

4. 特殊情况:热敏材料(如生物薄膜)

衬底温度控制在室温(25℃左右),再用 “低温冷却模块” 辅助,避免材料受热损坏。

四、实用技巧:3 招让温度控制更靠谱

1. 提前预热,别 “冷启动”

加热前先把蒸发源和衬底预热到目标温度的 80%,稳定 10 分钟再正式镀膜,避免温度骤升骤降导致设备故障,还能让膜厚更均匀。

2. 小批量测试,找到最佳温度

新换材料或新设备时,先做小样品测试:比如镀铝膜,分别试 140℃、150℃、160℃的衬底温度,测膜的反射率和附着力,找到效果最好的温度,再批量生产。

3. 定期校准设备,别让测温 “不准”

测温仪器(热电偶、红外仪)用久了会有误差,建议每 3 个月校准一次,比如用标准温度源比对,确保测温误差在 ±1℃以内,不然控温再严也是白搭。

五、避坑提醒:这 2 个错误别犯!

1. 凭经验估温度:别觉得 “我之前镀铝用 1200℃,这次也一样”,不同批次材料纯度有差异,温度得重新测,估出来的温度十有八九会错;

2. 只盯蒸发源,忽略衬底:有些人只关心材料有没有汽化,忘了衬底温度,结果膜做出来性能差,白忙活一场。

客服1

客服1