真空蒸镀金属薄膜作为一种重要的物理气相沉积技术,凭借其独特的优势,在电子、光学、装饰等众多领域发挥着关键作用。下面,微仪真空小编将为您详细介绍这一技术。

原理

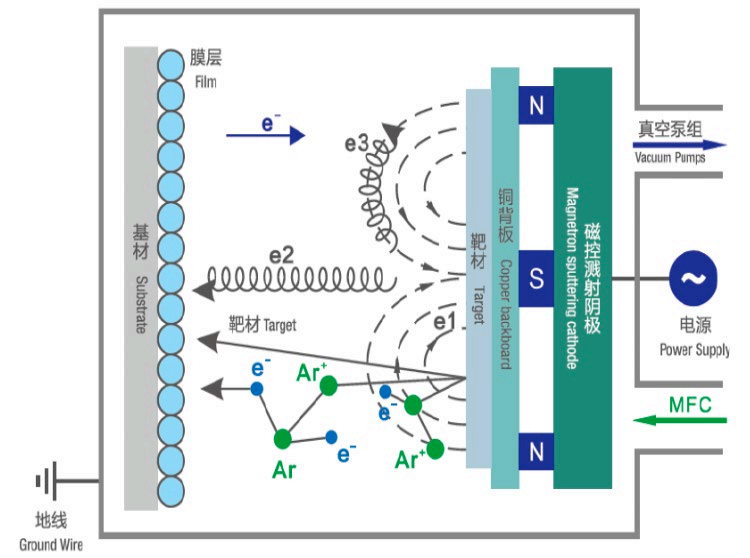

真空蒸镀金属薄膜的原理是在高真空环境下,通过加热使金属材料蒸发成气态原子或分子,这些气态粒子在热运动的作用下,会向周围空间扩散。当它们到达被镀基材(如各类印刷膜)表面时,由于基材温度较低,气态金属粒子会失去能量并凝聚在基材表面,逐渐形成一层连续、均匀的金属薄膜。

这一过程的核心在于真空环境的营造,高真空能有效减少气体分子对金属气态粒子的散射和碰撞,确保金属粒子能顺利到达基材表面,同时也能避免金属在蒸发过程中被氧化等不良现象的发生,保证所形成金属薄膜的质量。

工艺流程

预处理

在进行真空蒸镀前,需要对基材进行严格的预处理。这一步骤的主要目的是去除基材表面的油污、灰尘、水分以及氧化层等杂质,以提高基材表面的洁净度和活性,增强金属薄膜与基材之间的结合力。预处理的方法通常包括清洗(如超声清洗)、干燥、等离子体处理等。例如,对于前文提到的聚酯薄膜(PET),会先经过清洗去除表面污渍,再进行干燥处理,确保表面无水分残留。

装料

将预处理好的基材安装在真空蒸镀设备的相应位置,同时把待蒸发的金属材料(如铝、铜、银等)放入蒸发源中。装料时要保证基材安装牢固、位置准确,金属材料的用量也要根据所需薄膜的厚度等参数进行合理控制。

抽真空

启动真空系统,对蒸镀室进行抽真空操作,使蒸镀室内的真空度达到工艺要求。不同的金属材料和基材对真空度的要求有所不同,一般需要达到高真空甚至超高真空状态。

加热蒸发

当蒸镀室达到规定的真空度后,对蒸发源进行加热。加热方式有很多种,如电阻加热、电子束加热等。随着温度的升高,金属材料逐渐熔化并蒸发成气态粒子。

沉积成膜

气态金属粒子在真空环境中向基材表面运动,并在基材表面沉积、凝聚,逐渐形成金属薄膜。在这个过程中,需要控制好蒸发速率、基材温度等参数,以保证薄膜的厚度均匀、结构致密。

冷却与取件

蒸镀完成后,停止加热,让蒸镀室和基材自然冷却。待温度降至合适范围后,解除真空状态,取出镀好金属薄膜的基材。

应用领域

电子领域

在电子领域,真空蒸镀金属薄膜有着广泛的应用。例如,在柔性电路板的制造中,利用聚酰亚胺薄膜(PI)蒸镀金属薄膜(如铜),可获得具有良好导电性能和柔韧性的电路基材,满足柔性电子设备的需求。此外,在电容器、传感器等电子元件的生产中,金属薄膜也常用于电极等部件的制作。

光学领域

该技术在光学领域也发挥着重要作用。通过蒸镀不同的金属薄膜(如银),可以制作高反射率的反光膜,应用于交通标识、光学仪器等。同时,利用金属薄膜的光学特性,还能制作滤光片、增透膜等光学元件,用于改善光学系统的性能。

装饰领域

在装饰领域,真空蒸镀金属薄膜能为产品带来精美的金属外观。例如,在塑料玩具、工艺品、家具配件等产品表面蒸镀金属薄膜(如铝、铬),可以使其具有类似金属的质感和光泽,提升产品的美观度和档次,同时还能降低成本,替代传统的金属制品。

优缺点

优点

• 成膜速度快:相比一些其他的镀膜技术,真空蒸镀金属薄膜的成膜速度较快,能够提高生产效率,适合大规模工业化生产。

• 薄膜纯度高:在高真空环境下进行蒸镀,减少了杂质的混入,所制备的金属薄膜纯度较高,性能稳定。

• 操作简单:该技术的工艺流程相对简单,设备易于操作和控制,便于实现自动化生产。

• 适用性广:可以在多种基材(如塑料、陶瓷、玻璃等)表面蒸镀不同的金属薄膜,满足不同领域的需求。

缺点

• 薄膜附着力相对较弱:虽然通过预处理可以提高金属薄膜与基材的结合力,但相较于溅射等其他技术,真空蒸镀获得的金属薄膜附着力还是相对较弱,在一些对附着力要求较高的场合可能不太适用。

• 薄膜均匀性有待提高:对于形状复杂的基材,真空蒸镀时金属粒子的沉积可能不均匀,导致薄膜厚度和性能存在差异。

• 设备成本较高:真空蒸镀设备需要营造高真空环境,相关的真空系统等设备成本较高,初期投入较大。

• 对基材耐热性有要求:在蒸镀过程中,基材会受到一定的热影响,因此对于耐热性较差的基材,可能会出现变形、性能退化等问题,限制了其应用范围。

客服1

客服1