在制造业升级与消费需求升级的双重驱动下,表面处理技术正朝着更高效、更环保、更具功能性的方向发展。真空镀喷涂技术作为其中的佼佼者,凭借在材料表面形成均匀致密薄膜的独特优势,已成为制造业和装饰行业提升产品附加值的关键手段。这项技术不仅能增强产品的耐用性、提升美观度,还能赋予其导电、抗菌、耐磨等特殊功能。下面,微仪真空小编将从原理、应用领域和工艺选择三个维度,为大家详细解析真空镀喷涂技术。

一、真空镀喷涂技术的核心原理

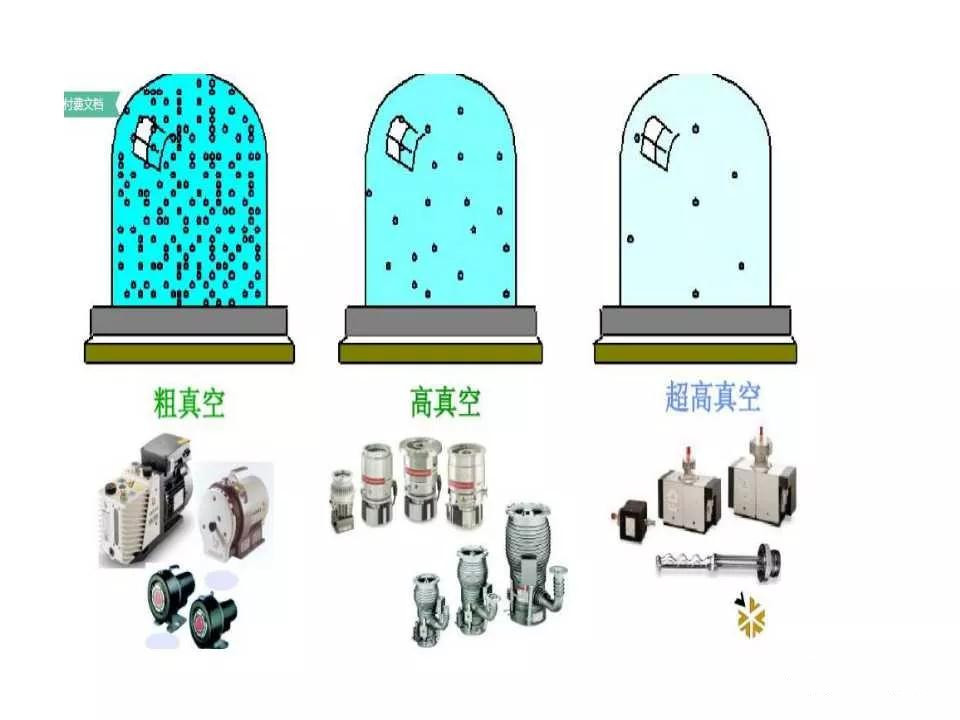

真空镀喷涂技术是在真空环境下,通过物理或化学方法将镀膜材料沉积到工件表面,形成功能性薄膜的过程。其核心原理是利用真空环境排除空气干扰,使镀膜材料以原子、分子或离子形式均匀附着在基材表面,具体可分为物理气相沉积(PVD) 和化学气相沉积(CVD) 两大类别,其中物理气相沉积在工业和装饰领域应用更为广泛。

1. 物理气相沉积(PVD)原理

物理气相沉积是通过物理过程(如蒸发、溅射等)将镀膜材料转化为气相粒子,再沉积到基材表面形成薄膜的技术,常见的 PVD 工艺包括真空蒸发镀、磁控溅射镀和离子镀等。

以真空蒸发镀为例,其过程可分为三个阶段:首先,在真空腔体中通过电阻加热、电子束轰击等方式将镀膜材料(如金属、合金、氧化物等)加热至蒸发或升华温度,使其转化为气相原子或分子;随后,气相粒子在真空环境中自由运动,不受空气分子的碰撞干扰,均匀扩散至基材表面;最后,气相粒子在基材表面冷却、凝结,逐渐堆积形成连续的薄膜。

磁控溅射镀则是利用等离子体中的高能离子轰击靶材(镀膜材料),使靶材原子脱离表面并沉积到基材上,这一过程在电磁场协同作用下实现,能有效提高薄膜的致密度和附着力(其详细原理可参考前文对磁控溅射设备的解析)。

2. 化学气相沉积(CVD)原理

化学气相沉积是通过气态反应物在基材表面发生化学反应,生成固态薄膜的技术。在真空腔体中,将含有镀膜元素的气态前驱体通入反应区,在一定温度、压力等条件下,前驱体分子在基材表面发生分解、化合等化学反应,生成目标薄膜材料并沉积下来,同时释放出副产物气体被真空泵排出。

例如,在制备硅基薄膜时,可通入硅烷(SiH₄)气体,在高温或等离子体激发下,硅烷分解为硅原子和氢气,硅原子沉积在基材表面形成硅薄膜。CVD 技术的优势在于可制备成分复杂的化合物薄膜,且薄膜与基材的结合力较强,但工艺温度相对较高,更适用于耐高温基材。

无论是 PVD 还是 CVD,真空环境的核心作用在于:一是避免空气中的氧气、氮气等杂质与镀膜材料反应,保证薄膜纯度;二是减少气相粒子的碰撞散射,确保薄膜沉积的均匀性;三是降低镀膜过程中的污染风险,符合环保要求。

二、真空镀喷涂技术的应用领域

真空镀喷涂技术凭借薄膜性能的多样性和工艺的灵活性,在制造业和装饰行业中展现出广泛的应用前景,以下是几个典型领域的应用案例:

1. 制造业领域

• 汽车制造:在汽车零部件表面采用真空镀喷涂技术,可显著提升其性能。例如,发动机活塞环表面镀覆氮化钛(TiN)薄膜后,耐磨性提高 3-5 倍,延长了使用寿命;汽车玻璃通过磁控溅射镀制氧化铟锡(ITO)薄膜,可实现加热除雾和信号传输功能,同时保持良好的透光性;轮毂表面采用真空镀铝后再喷涂透明保护层,既能获得金属质感的外观,又能抵御酸雨、紫外线的侵蚀。

• 电子电器:在手机、电脑等电子设备中,真空镀喷涂技术是实现功能与美观的关键。手机外壳通过真空镀镍、铬等金属薄膜,不仅提升了抗刮擦能力,还能实现无线充电的电磁屏蔽功能;芯片中的多层布线采用溅射镀铜技术,保证了导电性能和层间绝缘性;LED 灯罩镀制增透膜后,光输出效率可提高 10%-20%。

• 医疗器械:医疗器械对表面性能的要求极为严苛,真空镀喷涂技术能满足其生物相容性、抗菌性等需求。手术器械表面镀覆类金刚石薄膜(DLC)后,硬度可达 Hv2000 以上,且具有良好的润滑性,减少了手术中的组织粘连;植入式医疗器械(如人工关节)表面镀制钛合金薄膜,可提高与人体组织的相容性,降低排异反应风险。

2. 装饰行业领域

• 家居装饰:真空镀喷涂技术为家居产品带来了丰富的外观选择。不锈钢门把手、水龙头等五金件通过真空镀仿金、仿古铜等薄膜,既能呈现高端金属质感,又比传统电镀更环保;灯具灯罩采用真空镀铝膜后,可实现均匀的漫反射效果,提升照明舒适度;家具板材表面镀覆耐磨透明薄膜,能抵抗日常刮擦,保持长久美观。

• 时尚饰品:在珠宝、手表等时尚饰品领域,真空镀喷涂技术可替代传统电镀,实现多样化的表面效果。银饰表面镀制铑膜后,能有效防止氧化变黑,延长佩戴寿命;手表表壳通过多层真空镀膜,可呈现出渐变色彩、拉丝金属等独特质感,满足个性化设计需求;人造珠宝采用真空镀仿铂金薄膜,外观可与铂金媲美,成本却大幅降低。

• 建筑装饰:建筑领域对材料的耐候性、装饰性要求较高,真空镀喷涂技术能很好地满足这些需求。建筑玻璃采用真空镀低辐射(Low-E)膜后,可反射红外线,减少室内外热量交换,实现节能效果;铝合金幕墙板表面镀覆氟碳薄膜,能抵御风吹日晒带来的褪色、腐蚀,保证 20 年以上的使用寿命;装饰性金属网通过真空镀彩色薄膜,为建筑外立面增添了艺术感。

三、真空镀喷涂工艺的选择要点

选择合适的真空镀喷涂工艺需要综合考虑基材特性、薄膜性能要求、生产效率及成本等因素,以下是关键的选择要点:

1. 基材类型与耐热性

不同基材对工艺温度的承受能力差异较大,这是选择工艺的首要因素。塑料、木材等低热稳定性基材(耐热温度通常低于 200℃)应优先选择低温 PVD 工艺,如磁控溅射镀、离子镀等,这些工艺可在室温至 150℃条件下进行,避免基材变形或老化;金属、陶瓷等耐高温基材(耐热温度可达 500℃以上)则可选择高温 PVD 或 CVD 工艺,例如真空蒸发镀(需加热蒸发源,基材温度可控制在 300℃左右)、热 CVD 等,以获得更致密的薄膜。

2. 薄膜性能要求

根据产品对薄膜的功能需求选择工艺:

• 耐磨性:要求薄膜具有高硬度(Hv1000 以上)时,可选择磁控溅射镀氮化钛(TiN)、碳化钨(WC)等薄膜,或离子镀类金刚石薄膜(DLC),这些工艺沉积的薄膜致密度高,耐磨性能优异。

• 装饰性:若注重薄膜的色彩均匀性和光泽度,真空蒸发镀铝、铜等金属膜是理想选择,其沉积速率快,能获得镜面效果;如需彩色薄膜,可通过反应溅射镀制氧化物(如氧化钛、氧化锆)薄膜,通过控制薄膜厚度实现不同颜色(基于光的干涉原理)。

• 功能性:导电薄膜可选择溅射镀铜、银、ITO 等材料;抗菌薄膜可采用溅射镀银或氧化铜薄膜;绝缘薄膜则可选择 CVD 制备的二氧化硅(SiO₂)、氮化硅(Si₃N₄)薄膜。

3. 生产效率与成本

工业化生产中,生产效率和成本是重要考量因素。真空蒸发镀的沉积速率最快(可达每分钟数微米),设备成本较低,适合大批量、简单薄膜的生产,如装饰性金属镀层;磁控溅射镀的沉积速率适中,但薄膜质量更稳定,设备投资相对较高,适合对薄膜性能要求较高的场景,如电子器件镀层;CVD 工艺的生产效率较低,设备和前驱体成本较高,主要用于制备特殊功能薄膜(如高温陶瓷涂层),在高端领域应用。

4. 环保与安全性

随着环保法规的日益严格,工艺的环保性不容忽视。PVD 工艺(如磁控溅射、离子镀)主要使用惰性气体和金属靶材,几乎不产生有毒废水、废气,环保性优异;传统 CVD 工艺可能使用有毒前驱体(如卤化物、硅烷),需要严格的废气处理系统;而新型等离子体增强化学气相沉积(PECVD)工艺,通过低温等离子体激发反应,降低了有毒气体的使用量,安全性更高。

5. 工件形状与尺寸

复杂形状工件(如带有深孔、凹槽的零部件)需要选择具有良好绕射性的工艺。离子镀通过施加负偏压,使离子在电场作用下向工件表面运动,即使是复杂形状也能实现均匀镀膜;而真空蒸发镀的绕射性较差,仅适合平面或简单曲面工件;磁控溅射镀的绕射性居中,通过多靶布局可改善复杂工件的镀膜均匀性。

综上所述,真空镀喷涂技术通过真空环境下的物理或化学过程,为制造业和装饰行业提供了高效、优质的表面处理解决方案。在选择工艺时,需结合基材特性、薄膜性能、生产需求等多方面因素综合判断。随着技术的不断创新,真空镀喷涂技术将在更多领域展现其价值,推动产品向高性能、高颜值、高环保的方向发展。

客服1

客服1