在现代科技产业升级中,“精准镀膜” 是提升产品性能的关键 —— 从手机摄像头镜片到航天望远镜组件,都离不开溅射靶材与光学薄膜的支撑。溅射靶材作为镀膜 “原料载体”,决定薄膜成分与纯度;光学薄膜作为 “功能终端”,通过特定光学性能实现产品核心价值。如今两者深度结合,从 “原料与成品” 升级为 “协同定制、性能共创” 模式,为多领域提供关键解决方案。本文拆解其核心特性、独立应用与融合逻辑,解读这对 “黄金搭档” 如何推动科技产品进化。

一、核心特性:溅射靶材与光学薄膜的 “各自优势”

1. 溅射靶材:镀膜的 “原料基石”

作为物理气相沉积(PVD)核心原料,其特性决定薄膜先天品质:

• 成分可控:可制金属靶(铝、铜、银)、合金靶(铝 - 镁)、陶瓷靶(氧化硅)等,如高纯度银靶可让高反射薄膜反射率超 95%;

• 纯度严苛:光学薄膜用靶材纯度常达 99.99%(4N),高端激光场景需 99.999%(5N),避免杂质影响光学性能;

• 结构稳定:高致密度(≥98%)与均匀晶粒,确保溅射原子逸出稳定,薄膜厚度偏差≤±2%。

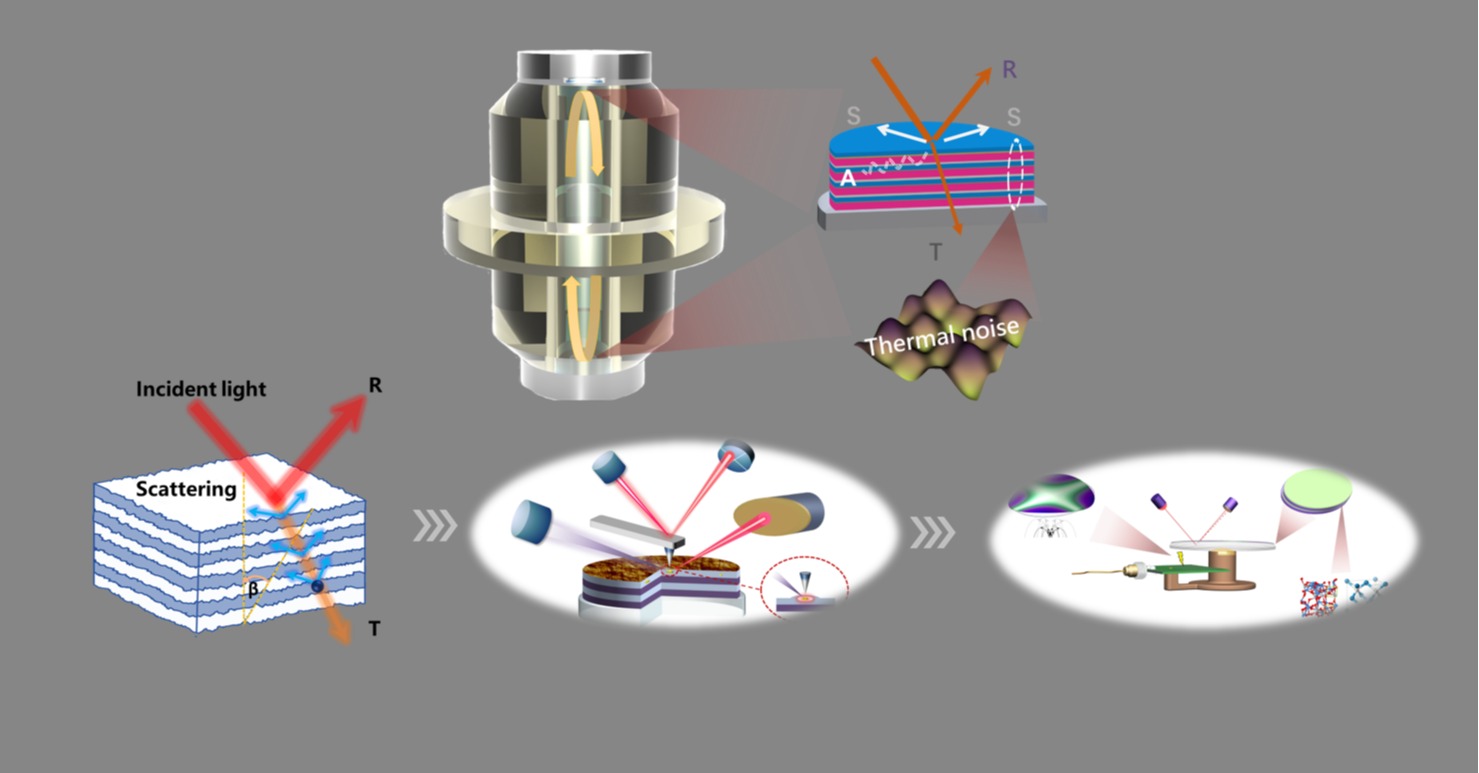

2. 光学薄膜:功能的 “实现终端”

涂覆于基底的超薄功能层(几纳米至几十微米),核心特性包括:

• 功能多样:增透膜、高反射膜、滤光膜、偏振膜等,适配不同场景;

• 性能精准:相机增透膜可见光反射率≤0.5%,激光雷达滤光膜目标波长透过率≥90%、杂散光抑制率≥99%;

• 环境适配:航天用薄膜耐 - 180℃至 300℃温差,表面硬度达 H 级,湿度 90% 环境下长期稳定。

二、独立应用:各自在科技领域的 “价值落地”

1. 溅射靶材:覆盖多领域

• 电子领域:高纯度铜靶、铝靶用于芯片互联电极,钛靶、钽靶防金属离子扩散;

• 新能源领域:ITO 靶用于光伏透明导电层,镍钴锰合金靶提升电池循环寿命;

• 装饰防护领域:氮化钛靶、碳化钛靶用于五金耐磨装饰镀膜。

2. 光学薄膜:渗透多场景

• 消费电子:手机防蓝光膜护目、摄像头增透膜优化成像、手表偏振膜强光大屏清晰;

• 汽车领域:挡风玻璃隔热膜降能耗、车灯反光膜提升夜间安全性;

• 高端装备:航天望远镜高透膜保精度、激光切割机增透膜减能耗、医疗滤光膜助精准诊断。

三、融合逻辑:溅射靶材与光学薄膜的 “协同创新”

随光学性能要求升级,两者进入 “协同定制” 阶段,核心逻辑有三:

1. “靶材成分定制” 匹配薄膜功能

• 高反射薄膜:选 99.999% 银靶或 99.99% 铝靶,反射率 95%-98%;

• 透明导电薄膜:用 ITO 靶、GZO 靶,透光率超 90%、方阻<10Ω/□;

• 窄带滤光薄膜:硫化锌靶 + 氟化镁靶交替溅射,特定波长透过率≥95%、截止率≥99%。

2. “靶材微观优化” 提薄膜稳定性

• 高致密度靶材(≥99%):溅射膜更致密,适配户外设备;

• 细晶粒靶材(<5 微米):薄膜厚度偏差<±1%,适配高精度激光器件;

• 合金化靶材(银靶掺 0.1% 钯):膜抗硫化氧化,适配高温场景。

3. “溅射工艺协同” 控薄膜精度

• 多层薄膜:氧化硅靶与二氧化钛靶交替溅射,相机增透膜可见光反射率≤0.1%;

• 超薄薄膜:控溅射功率(100-300W)与时间(10-30 秒),制 5-20nm 膜适配柔性器件;

• 低温溅射(基材<80℃):适配塑料基底,制柔性屏光学膜。

四、融合应用场景:赋能多领域突破

1. 消费电子:升级体验

• 柔性 OLED 屏:低温溅射 ITO/IZO 靶膜,透光率≥92%、可弯 10 万次;

• 潜望式摄像头:12 层以上氧化硅 + 二氧化钛膜,反射率≤0.05%,氟化镁抗污膜防水防指纹。

2. 新能源:提效率

• 光伏电池:氮化硅 / 氧化铝减反射膜降反射率至<5%,铝 / 银红外反射膜提转换效率 1%-2%;

• 固态锂电池:LLZO 靶制 50-100nm 离子导电膜,防锂枝晶、提安全性。

3. 高端装备:破技术瓶颈

• 航天望远镜:99.999% 金靶高反射膜,红外反射率≥98%,二氧化硅抗辐射膜延寿命;

• 医疗激光设备:20 层以上硫化锌 + 氟化镁滤光膜,1064nm 透过率≥95%,护人体组织。

五、挑战与未来趋势

挑战

• 超窄波段膜(波长偏差<1nm)制备难;

• 极端环境(>500℃、强辐射)膜易失效。

未来方向

1. 一体化设计:AI 建靶材 - 工艺 - 性能模型,缩研发周期 50%+;

2. 新靶材开发:二维材料靶、量子点靶,制量子效应膜;

3. 绿色工艺:脉冲磁控溅射 + 靶材回收,降环境影响。

结语

溅射靶材与光学薄膜的融合,是 “原料创新” 与 “功能实现” 的协同,推动消费电子、新能源、高端装备升级。未来随技术迭代,两者将向 “功能创新、场景拓展” 迈进,为科技发展提供更多可能,助力社会向 “智能、高效、绿色” 前行。

客服1

客服1