磁控溅射镀膜机作为材料表面处理的核心设备,其价格区间跨度极大(从数万元的实验室小型设备到数千万元的工业化生产线),背后是设备性能、配置复杂度、生产规模等多维度因素的综合作用。以下从核心影响因素、成本构成及价格区间案例三方面展开分析:

一、核心配置决定基础价格:性能与成本的直接挂钩

1. 真空系统:真空度与抽气效率的成本差异

• 真空机组等级:

◦ 实验室级设备(真空度 10⁻³~10⁻⁴ Pa)多采用 “机械泵 + 罗茨泵” 组合,成本约 5~15 万元;

◦ 工业级高精度设备(真空度 10⁻⁵~10⁻⁷ Pa)需叠加分子泵或低温泵,抽气速率提升至 500~2000 L/s,真空系统成本骤增至 30~100 万元(分子泵单价约 8~20 万元 / 台)。

• 腔体材质与密封:

◦ 普通碳钢腔体(适用于装饰镀膜)成本低(约 2~5 万元),但漏气率较高(≥1×10⁻⁸ Pa・m³/s);

◦ 半导体级设备需采用 304/316 不锈钢腔体(内壁电解抛光,Ra≤0.02μm),配合金属密封(铜垫圈),漏气率≤1×10⁻⁹ Pa・m³/s,腔体成本可达 10~50 万元。

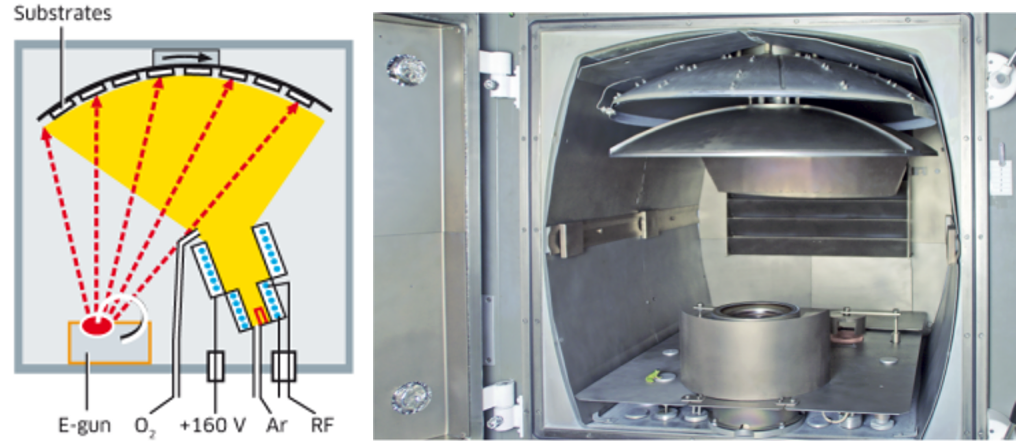

2. 靶材系统:数量、类型与功率的成本叠加

• 靶材数量与布局:

◦ 单靶设备(如实验室研发用)靶材系统成本约 3~8 万元;

◦ 多靶阵列设备(如制备多层光学膜的 4 靶、6 靶系统)需配备独立电源与快门切换机构,成本增至 20~80 万元(每增加 1 组靶材,成本增加 5~15 万元)。

• 靶材类型与冷却:

◦ 平面金属靶(如 Al、Cu)结构简单,成本约 1~3 万元 / 个;

◦ 旋转陶瓷靶(如 ITO、ZrO₂)需定制水冷旋转机构,单价达 5~15 万元 / 个;高功率靶(功率密度 > 10 W/cm²)配套的水冷系统(流量 3~5 L/min)成本额外增加 2~5 万元。

3. 电源与控制系统:精度决定价格天花板

• 电源类型:

◦ 直流电源(适用于导电靶材)成本低(2~10 万元);

◦ 射频电源(13.56 MHz,适用于绝缘靶材)单价 8~30 万元;中频电源(40~100 kHz,适用于高阻抗靶材)需 15~50 万元,且需匹配阻抗网络(额外 3~8 万元)。

• 自动化控制等级:

◦ 手动 / 半自动控制(PLC 基础款)成本 3~10 万元;

◦ 全自动控制系统(含工业 PC、触摸屏、100 组以上工艺配方存储)需 15~50 万元;若集成在线检测(椭圆偏振仪、四探针),成本再增 10~30 万元。

二、定制化需求:场景适配带来的成本浮动

1. 基底适配:形态与尺寸的特殊设计成本

• 刚性基底设备:

◦ 小尺寸基片(如 Φ100mm 硅片)设备无需特殊设计,成本无额外增加;

◦ 大尺寸基片(如 1.6m×2.4m 光伏玻璃)需定制大型腔体(长度≥3m)与平移式基片架,成本增加 50~200 万元。

• 柔性基底设备:

◦ 卷对卷镀膜机(如 PET 薄膜镀膜)需集成张力控制(±1N)、跑偏矫正与收放卷机构,系统成本比同规格刚性设备高 30%~50%(额外增加 20~100 万元)。

2. 工艺特殊需求:功能模块的叠加成本

• 反应溅射配置:

◦ 制备化合物膜(如 TiN、SiO₂)需多通道气体混配系统(质量流量计精度 ±0.5% FS)与原位监测(光谱仪),成本增加 10~30 万元。

• 等离子体增强模块:

◦ 搭载 ECR 或 ICP 等离子体源(提升沉积速率 2~3 倍)的设备,需额外投入 8~25 万元。

• 洁净度要求:

◦ 半导体级设备需 Class 1000 洁净腔体(内部无挥发物材料)与气闸室,成本增加 20~50 万元。

三、生产规模与品牌:量产降本与附加值差异

1. 设备产能:单位时间产出的成本摊薄

• 实验室设备(单批次处理 1~10 片基片):产能低,单位成本高,总价多在 20~100 万元;

• 量产线设备(如手机盖板镀膜机,节拍时间≤20 秒 / 片):采用多工位连续式设计,单台设备成本 500~2000 万元,但单位产品镀膜成本仅为实验室设备的 1/5~1/10。

2. 品牌与服务:附加值对价格的影响

• 国产设备:核心部件(如电源、分子泵)部分采用进口,性价比高,同类设备价格比进口低 30%~50%(如国产 6 靶光学镀膜机约 150~300 万元);

• 进口设备(如德国莱宝、日本真空):技术成熟度高,售后服务响应快(48 小时内现场服务),价格溢价显著(同类设备约 300~800 万元)。

• 售后保障:包含 2 年质保 + 工艺调试服务的设备,价格比 “裸机” 高 10%~20%,但能降低后期维护成本。

四、价格区间案例:不同场景的设备成本参考

应用场景 | 设备配置要点 | 价格区间(人民币) | 核心成本构成 |

实验室研发 | 单靶、直流电源、机械泵 + 罗茨泵 | 20~80 万元 | 真空系统(10~30 万)、电源(5~15 万) |

装饰镀膜(金属件) | 2 靶、直流电源、不锈钢腔体 | 100~300 万元 | 腔体与真空(30~80 万)、自动化控制(15~40 万) |

光学薄膜(镜片) | 4 靶、射频电源、分子泵、在线膜厚监测 | 300~800 万元 | 多靶系统(50~150 万)、检测模块(20~50 万) |

光伏玻璃镀膜 | 卷对卷、旋转靶 ×6、中频电源、大腔体 | 1000~3000 万元 | 卷对卷机构(100~300 万)、超大腔体(80~200 万) |

半导体芯片镀膜 | 超高真空、Class 100 洁净、全自动线体 | 2000~5000 万元 | 超高真空系统(200~500 万)、洁净设计(50~150 万) |

五、总结:价格选择的核心逻辑

磁控溅射镀膜机的价格本质是 “性能需求与成本投入的平衡”:

• 若为实验室研发或小批量生产,优先选择基础配置设备(20~100 万元),满足核心参数即可;

• 若为工业化量产(如光伏、显示面板),需关注高产能与稳定性,设备预算多在 500 万元以上,且需考虑长期运维成本(如靶材更换、能耗);

• 定制化需求(如柔性基底、超高洁净度)会显著推高价格,但能解决特定场景的 “卡脖子” 问题,带来长期收益。

在采购时,需结合自身工艺要求(真空度、膜层均匀性)、产能规划与预算,选择 “适配而非最贵” 的方案。

客服1

客服1