磁共振仪的精准成像、磁悬浮列车的高速行驶、可控核聚变的能量约束 —— 这些 “黑科技” 的背后,都依赖超导材料 “零电阻” 传输电能的核心特性。而超导材料的性能发挥,离不开高质量的制备工艺。离子溅射技术作为材料表面工程的关键技术,凭借 “精准、洁净、可控” 的优势,已成为提升超导材料质量的核心手段,其应用逻辑可从 “技术原理 - 痛点解决 - 场景落地 - 不可替代性” 四个维度清晰拆解。

一、先懂核心原理

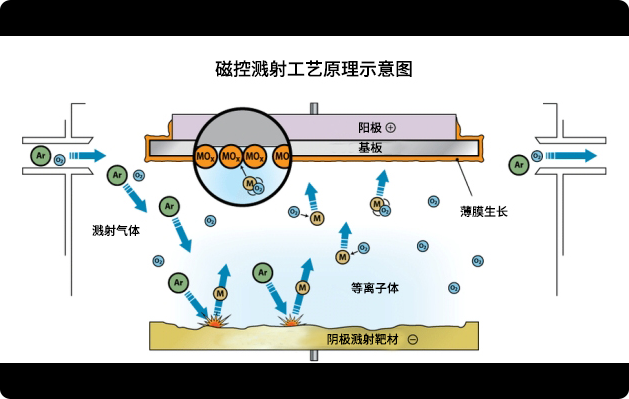

离子溅射技术的本质,是在高真空环境中完成 “原子级精准搬运”,整个过程可简化为 3 个关键步骤,确保制备的超导薄膜质量可控:

1. 搭建真空 “无尘车间”:将反应腔抽至超高真空(杂质含量远低于普通环境),避免空气里的氧、氮等杂质混入超导材料,从源头保障纯度;

2. 制造高能 “原子撞击源”:向真空腔通入氩气,通电后氩气电离为带正电的高能离子束,这些离子束如同 “精准小锤子”,在电场 / 磁场引导下高速轰击超导靶材(如钇钡铜氧、铌靶);

3. 实现均匀 “原子沉积”:离子束撞击靶材,将靶材表面的超导原子 “敲离”,这些原子沿定向轨迹落在基材(如金属基带、芯片衬底)上,逐渐堆积成均匀致密的超导薄膜,且厚度、晶体结构可通过工艺参数实时调控。

二、直击要害:如何解决超导材料痛点

超导材料的性能好坏,取决于 “薄膜均匀性、杂质含量、晶体结构” 三大指标,传统制备工艺(如蒸发法、熔融法)常存在短板,而离子溅射技术能针对性破解:

痛点 1:薄膜不均匀→离子溅射实现 “纳米级匀度”

• 传统问题:蒸发法制备的超导薄膜,厚度偏差可达 10% 以上,局部易出现针孔,导致局部电阻升高,破坏 “零电阻” 特性;

• 技术解决方案:离子溅射的定向沉积特性,让原子均匀覆盖基材,薄膜厚度偏差可控制在 ±2% 以内,表面粗糙度低至 0.5 纳米(仅几个原子厚度),如同给基材铺了一层 “无缝细纱”,确保全区域超导性能一致。

痛点 2:杂质含量高→离子溅射打造 “超高洁净度”

• 传统问题:杂质(如氧、碳、氮)会降低超导临界温度(失去电阻的最高温度),甚至让超导材料 “失效”;

• 技术解决方案:高真空环境 + 99.99% 纯度靶材,让超导薄膜杂质含量远低于传统工艺,相当于给超导材料 “扫清电子传输障碍”,使其在更低温度下也能稳定保持 “零电阻”。

痛点 3:晶体结构乱→离子溅射优化 “有序排列”

• 传统问题:晶体排列混乱会导致电子传输受阻,降低超导临界电流密度(能承受的最大电流);

• 技术解决方案:通过调节基材温度、离子束能量,引导沉积的原子 “有序排队”,形成规则晶体结构。例如制备钇钡铜氧(YBCO)高温超导薄膜时,晶体取向一致性可提升 30% 以上,临界电流密度大幅提高,让超导材料在强磁场下也不易 “失效”。

三、场景落地:离子溅射超导材料中的实战应用

不同超导材料的应用场景需求不同,离子溅射技术可针对性适配,推动超导应用从实验室走向产业:

1. 高温超导带材(YBCO 带材):赋能强磁场设备

• 应用场景:医用磁共振仪、超导磁体、磁悬浮列车;

• 技术价值:制备的 YBCO 薄膜临界电流密度达 3×10⁶ A/cm²(是普通铜导线的上千倍),1 特斯拉磁场下性能衰减仅 10%;

• 实际效果:超导磁体重量减轻 40%,磁共振仪成像精度提升,磁悬浮列车牵引力增强。

2. 超导量子芯片薄膜(铝膜、铌膜):保障量子稳定

• 应用场景:量子计算、量子通信;

• 技术价值:低粗糙度薄膜(0.5 纳米)减少量子噪声,延长量子比特相干时间至 100 微秒以上;

• 实际效果:为量子芯片提供稳定的 “量子载体”,推动量子计算实用化。

3. 低温超导薄膜(铌膜):适配极端环境

• 应用场景:航天磁强计(探测空间磁场);

• 技术价值:铌膜临界温度稳定在 9.2K(-263.95℃),且与基材附着力强,能承受 - 200℃至 100℃的太空极端温差;

• 实际效果:确保航天设备在太空中长期稳定工作,提升空间磁场探测精度。

四、不可替代:离子溅射在材料科学中的核心价值

在超导材料制备乃至整个材料科学领域,离子溅射技术的重要性体现在两大维度,使其难以被替代:

1. 突破 “材料加工瓶颈”

• 针对铋系、铁基等新型超导材料(成分复杂、熔点高),传统熔融法无法制成均匀薄膜,而离子溅射可在低温(甚至室温)下制备,不破坏材料成分,还能精准控制元素比例,为新型超导材料研发提供可能。

2. 推动 “技术实用化落地”

• 很多超导材料在实验室性能优异,但传统工艺导致量产时质量不稳定、成本高;离子溅射技术实现 “高质量 + 高一致性” 量产,近十年将高温超导带材成本降低 60%,让超导技术从实验室走向磁悬浮、能源存储、医疗设备等实际场景。

客服1

客服1