随着显示技术从 LCD 向 OLED、Mini/Micro LED 迭代,对薄膜质量要求更严苛,而溅射靶材作为镀膜核心材料,直接决定显示面板性能与寿命。本文从其工作原理入手,拆解应用优势,结合主流显示器类型详解应用场景,助读者全面认识其价值。

一、读懂溅射靶材:显示器镀膜的 “能量转换器”

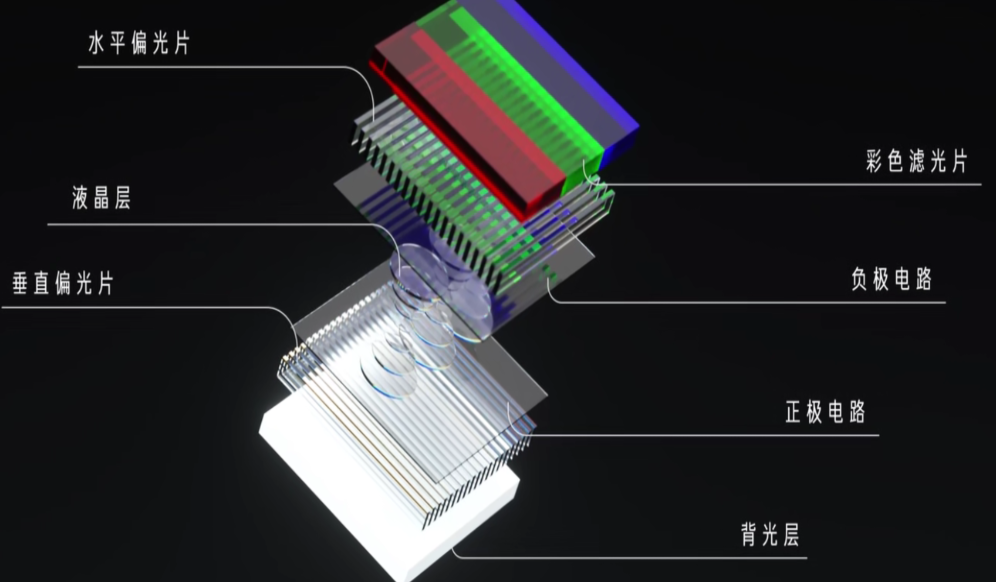

溅射靶材通过 “溅射镀膜” 将原子 / 离子转移到玻璃基板,形成功能薄膜,工作原理为 “离子轰击 - 原子逸出 - 薄膜沉积” 三步,属物理气相沉积(PVD):

1. 离子产生与加速:真空腔内氩气被高压电离为氩离子,受电场力加速冲向带负电的靶材;

2. 靶材原子逸出:氩离子撞击靶材,传递动能使靶材原子脱离,形成 “粒子流”;

3. 薄膜沉积成膜:粒子流在真空环境中附着基板,形成连续致密的功能薄膜,是显示器实现核心功能的载体。

简言之,溅射靶材像 “原子仓库”,将原子 “搬运” 到基板形成功能薄膜,是连接材料与显示性能的关键。

二、为什么是溅射靶材?显示器制造的 4 大核心优势

相比其他镀膜技术,溅射靶材更契合显示器规模化、高精度需求,核心优势有四:

(一)薄膜均匀度高,适配大尺寸面板

通过优化靶材形状与腔体设计,薄膜厚度偏差 < 5%,即使 65 英寸以上 LCD 面板,也能保证导电层、电极层均匀,避免亮度不均、触控失灵。

(二)薄膜附着力强,延长显示器寿命

靶材粒子高动能沉积,与基板原子形成强结合,可承受 1000 次以上摩擦或 - 40℃~85℃冷热循环,远优于蒸发镀膜,减少脱膜、气泡故障。

(三)材料适配性广,满足多层需求

显示器多层薄膜需不同靶材:导电层用铝靶、ITO 靶,绝缘层用二氧化硅靶,电极层用钼靶、银靶;可通过调整成分、纯度(如半导体级 99.999% 以上)适配不同功能层。

(四)量产效率高,契合规模化生产

提升溅射功率(5kW 至 30kW)、采用旋转靶增大面积,沉积速率达 10-50nm/min,单靶可连续溅射数小时,匹配显示器生产线每分钟 1-2 块基板的镀膜需求。

三、分场景应用:不同显示器的 “定制化靶材”

不同显示技术面板结构不同,需定制化溅射靶材,以下详解主流类型应用:

(一)LCD 显示器:导电与绝缘双重支撑

• 透明导电层:以 ITO 靶为主,薄膜透光率 > 90%、电阻率 < 1×10⁻⁴Ω・cm,实现像素驱动;

• 金属电极层:铝靶(高导电、低成本)制大面积电极,钼靶(耐高温、抗腐蚀)制引线电极;

• 绝缘层:二氧化硅靶、氧化铝靶制绝缘膜,防止电极短路。

(二)OLED 显示器:柔性与精细保障

• 透明阳极层:主流用 ITO 靶,柔性 OLED(如折叠手机)用 IZO 靶,可承受 10 万次 180° 折叠;

• 金属阴极层:银靶导电好,镁银合金靶(Mg 占 10%-20%)低功函数、延展性优,适配柔性基板;

• 封装阻隔层:氧化铝靶、氮化硅靶制膜,水氧透过率 <1×10⁻⁶g/(m²・day),保护有机发光层。

(三)Mini/Micro LED 显示器:高精度与高功率支撑

• 高精度电极层:高纯度铜靶(99.999% 以上)制膜,线宽 < 5μm,适配 100μm 以下芯片;高端车载用金靶抗腐蚀;

• 散热连接层:铝靶、铜靶制膜,导热系数分别达 237W/(m・K)、401W/(m・K),快速散热;

• 反光层:铝靶(反光率 > 85%、低成本)为主,高端用银靶(反光率 > 95%)提升光效。

四、结语:技术迭代推动靶材 “向精向高”

从 LCD 到 OLED 再到 Mini/Micro LED,显示技术突破对溅射靶材要求更高:需更高纯度(如 Micro LED 需 99.9999% 以上)、更优微观结构(如柔性 OLED 细晶粒靶)、特殊成分(如 IGZO 靶)。

微仪真空可提供 “靶材选型 + 工艺匹配” 一体化方案,未来将持续助力溅射靶材升级,支撑显示器产业向高清、柔性、节能发展。

客服1

客服1