在材料科学与工程领域,溅射镀膜技术因镀膜均匀、附着力强、适用材料广,广泛应用于半导体、显示面板、太阳能电池等高端制造行业。而溅射靶材的沉积效率,直接决定生产进度与成本 —— 更高效率意味着单位时间产出更多合格薄膜,同时减少靶材浪费。本文从影响沉积效率的核心因素出发,探讨优化溅射过程的实用策略,助力企业提升效益。

一、影响溅射靶材沉积效率的核心因素

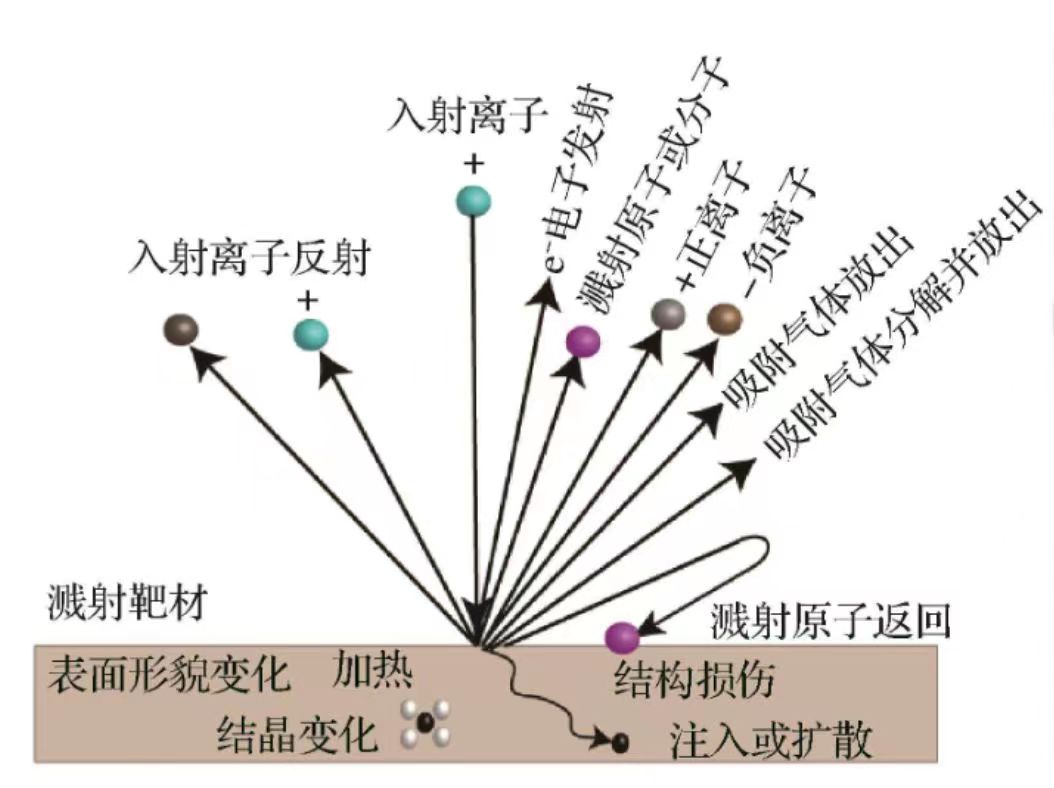

沉积效率主要取决于粒子轰击能量与密度、靶材特性、溅射环境参数三大维度,具体包括:

1. 溅射功率与电压:决定入射离子动能。功率过低则原子逸出慢,效率低;功率过高易导致靶材过热熔化,影响质量与利用率。

2. 靶材特性:密度高则原子逸出均匀、损耗少;纯度高可避免杂质干扰粒子运动;晶体取向与溅射方向匹配,能降低原子逸出阻力。

3. 溅射气体:主流为氩气,压力需适中 —— 过低则离子浓度不足,过高则离子碰撞损耗大,还可能污染薄膜。

4. 靶基距:靶材与基片的距离过近,原子易反弹浪费;过远则原子碰撞、扩散损失多,效率显著下降。

二、优化溅射过程的四大实用策略

(一)精准调控功率与电压,实现 “能量匹配”

• 分阶段功率控制:陶瓷靶(如 ITO 靶)初期低功率预热,避免开裂;金属靶(如铝靶)快速提至近额定功率,缩短低效时间。

• 电压与功率协同:直流溅射中,金属靶可适当提电压增离子动能;射频溅射中,绝缘靶通过调节频率(常为 13.56MHz)优化轰击效率。

(二)优化靶材制备,提升 “溅射适配性”

• 提高致密度:用热压烧结、热等静压工艺,如 ITO 靶致密度超 95%,原子逸出速率可提升 15%-20%。

• 严控纯度:半导体领域常用 99.999% 以上纯度靶材,纯度每升 1 个数量级,效率提升 5%-10%。

• 优化晶体取向:铝靶经退火处理,使 <111> 取向与溅射方向一致,沉积速率提升 8%-12%。

(三)优化气体环境,减少 “能量损耗”

• 选择适配气体:制备金属氧化物薄膜时,氩气中掺少量氧气(不超 5%),补氧同时避免离子碰撞过量。

• 动态控压:用 “动态压力平衡” 技术,将压力稳定在 0.1-1Pa 最优区间,如铝靶溅射时稳定在 0.5Pa,损耗最小。

(四)合理设计靶基距,提升 “原子利用率”

• 按靶材定基准:圆形平面靶(直径 100-300mm),靶基距设为直径 1/3-1/2,如 200mm 铝靶设 70-100mm,原子利用率超 80%。

• 按基片调距离:大尺寸基片(超 1m)采用 “非对称设计”,平衡边缘与中心原子到达量,避免效率损失。

三、优化效果实践案例

微仪真空与某半导体企业合作,优化铝靶溅射:

• 优化前:功率 5kW、氩压 0.8Pa、靶基距 120mm,沉积速率 15nm/min,靶材利用率 65%。

• 优化措施:分阶段提功率至 5.5kW、控压 0.5Pa、调靶基距 90mm、用 96% 致密度铝靶。

• 优化后:速率达 22nm/min(升 46.7%),利用率 78%,薄膜电阻率下降,企业日产量升 40%,单批次成本降 18%。

四、结语

溅射靶材沉积效率优化需多因素协同,结合靶材、设备与需求综合发力。未来,溅射技术将向 “智能化” 发展,如用 AI 实时调参平衡效率与质量。微仪真空将持续深耕,提供更高效的设备与方案,助力行业技术升级、成本优化。

客服1

客服1