在材料科学飞速发展的今天,镀膜技术与溅射靶材已成为提升产品性能、拓展应用边界的核心手段。从半导体芯片的精密防护,到航空发动机的耐高温涂层,再到高端光学镜头的抗反射功能,这两项技术的结合,正以 “原子级精准调控” 的能力,推动众多高端领域实现技术突破。下面,我们从基础知识入手,深入探讨镀膜技术与溅射靶材的核心原理,以及它们在高端场景中的创新应用。

一、基础知识:镀膜技术与溅射靶材的 “核心逻辑”

要理解二者的协同价值,需先明确各自的基础特性 —— 镀膜技术是 “方法”,溅射靶材是 “原料”,只有选对原料、用对方法,才能制备出高性能薄膜。

1. 镀膜技术:不止于 “涂一层”,三大主流技术各有侧重

镀膜技术本质是通过物理或化学方法,在材料表面沉积一层具有特定功能的薄膜(厚度通常 1nm-10μm),按原理可分为三大类,适配不同需求:

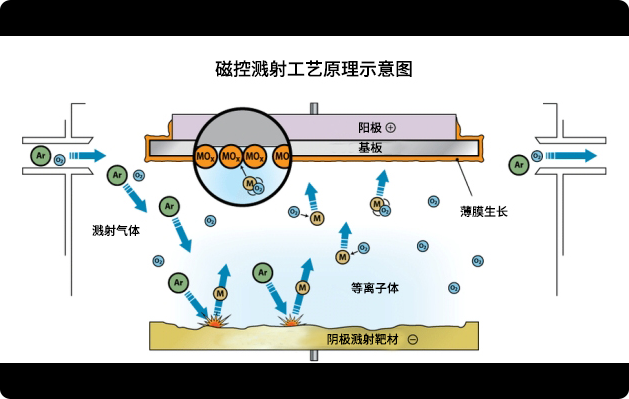

• 物理气相沉积(PVD):通过物理手段(蒸发、溅射)使材料原子 / 分子脱离母体,在基材表面沉积成膜,核心优势是膜层纯度高、附着力强,适合金属、陶瓷等无机材料。其中,磁控溅射镀膜(PVD 的主流分支)凭借 “沉积速率稳定、膜层均匀性好”,成为高端领域首选,后文重点探讨;

• 化学气相沉积(CVD):通过化学反应生成薄膜(如硅烷分解制备硅膜),适合制备大面积、复杂形状的薄膜,但膜层纯度略低于 PVD,多用于半导体芯片的绝缘层制备;

• 化学镀膜(如电镀、化学镀):通过电解液中化学反应沉积金属膜(如镀铬、镀镍),成本低、适合批量生产,但存在废液污染,且膜层致密度低于 PVD,多用于装饰性或普通防护场景。

在高端领域,磁控溅射镀膜因 “纳米级精度” 成为主流 —— 例如制备半导体芯片的铜互连层,需通过磁控溅射实现 10nm 以下薄膜的均匀沉积,误差控制在 ±2% 以内。

2. 溅射靶材:镀膜的 “原料核心”,三大特性决定薄膜质量

溅射靶材是磁控溅射镀膜的 “原料载体”,其纯度、密度、微观均匀性直接决定薄膜性能,按材质可分为三类:

• 金属靶材(铜、铝、钛、钽):用于制备导电膜、电极膜,如芯片铜互连层用 5N 级(99.999%)铜靶,纯度不足会导致薄膜电阻率升高,影响芯片算力;

• 陶瓷靶材(ITO、SiO₂、TiO₂):用于制备透明导电膜、光学膜,如显示面板 ITO 靶需密度≥95%,否则膜层出现针孔,透光率从 90% 降至 85% 以下;

• 合金靶材(铜镍合金、铝硅合金):用于制备多功能膜,如汽车电子的耐蚀导电膜用铜镍合金靶,通过调整成分比例(铜 70%-80%、镍 20%-30%),兼顾导电性与耐候性。

靶材的选择需 “按需匹配”—— 例如光伏电池 TCO 膜,追求低成本选 AZO 陶瓷靶(无铟),追求高透光选 ITO 陶瓷靶,二者的差异直接影响电池转换效率(差距可达 0.5%-1%)。

二、磁控溅射镀膜:高端领域的 “精准工具”,四大优势不可替代

在众多镀膜技术中,磁控溅射镀膜因适配高端需求,成为半导体、光学、航空航天等领域的核心技术,其优势集中体现在四方面:

1. 膜层精度高:纳米级控制,适配精密器件

磁控溅射通过 “磁场约束等离子体”,使靶材原子均匀逸出,膜厚控制精度可达 0.1nm,且面内均匀性偏差<±3%。例如制备高端光学镜头的增透膜(SiO₂/TiO₂多层膜),需通过磁控溅射实现 5nm-20nm 的超薄层精准叠加,确保透光率>98%,若偏差超 5%,镜头会出现 “雾感”,影响成像质量。

2. 膜层性能优:致密度高、附着力强,耐用性好

磁控溅射的离子轰击作用,使薄膜原子紧密排列,致密度>95%(远高于电镀的 85%),且与基材结合力达 5B 级(划格测试无脱落)。例如航空发动机叶片的耐高温涂层(如 CrN 膜),通过磁控溅射制备,可承受 1200℃高温,使用寿命从 2000 小时延长至 5000 小时,远超传统涂层。

3. 材料兼容性广:金属、陶瓷、合金均可镀,适配多场景

磁控溅射无需考虑材料导电性(射频溅射可镀绝缘陶瓷),从金属铜、铝到陶瓷 ITO、SiO₂,再到多元合金,均可稳定沉积。例如柔性电子的银纳米线导电膜,通过磁控溅射在 PET 薄膜上沉积 15nm 银层,兼顾导电性与弯折性(可耐受 10 万次弯折),而传统电镀无法实现柔性基材的高质量镀膜。

4. 绿色环保:无废液污染,符合高端制造要求

磁控溅射过程无废液、废气产生,仅需高真空环境,符合半导体、医疗等领域的 “绿色制造” 标准。例如医疗植入器件(如人工关节)的羟基磷灰石涂层,通过磁控溅射制备,无重金属污染,生物相容性达标,而化学镀的废液处理成本高,且易残留杂质。

三、高端领域应用:镀膜技术与溅射靶材的 “协同创新”

在半导体、航空航天、高端光学等领域,镀膜技术与溅射靶材的结合,正解决传统材料无法突破的性能瓶颈,创造新的应用可能。

1. 半导体领域:支撑芯片向 “更小、更快” 突破

• 铜互连层:用 5N 级铜靶通过磁控溅射制备 10nm 以下铜膜,电阻率低至 1.7×10⁻⁸Ω・m,比传统铝互连快 20%,支撑 3nm 制程芯片的运算需求;

• 阻挡层:用 5N 级钽靶制备 5nm 钽膜,阻止铜原子扩散至绝缘层,避免芯片漏电,使芯片寿命从 3 年延长至 7 年;

• 案例:某半导体厂商用 6N 级铜靶替代 5N 级,芯片良率从 82% 提升至 95%,且信号延迟降低 15%,满足 AI 芯片的高算力需求。

2. 航空航天领域:提升器件 “耐高温、抗腐蚀” 能力

• 发动机叶片涂层:用 CrN 合金靶通过磁控溅射制备 200nm CrN 膜,耐 1200℃高温,抗燃气腐蚀,叶片大修周期从 6 个月延长至 1 年;

• 卫星光学镜头:用 SiO₂/TiO₂陶瓷靶制备多层增透膜,透光率>99%,且抗太空辐射,确保卫星在强辐射环境下成像清晰;

• 案例:某航天企业的卫星镜头,经磁控溅射镀膜后,在轨成像分辨率提升 20%,且 3 年无性能衰减,远超传统镀膜的 1 年衰减周期。

3. 高端光学领域:实现 “高透光、抗损伤” 功能

• 激光镜片:用 HfO₂/TiO₂陶瓷靶制备高反射膜,反射率>99.9%,且抗激光损伤阈值达 10J/cm²,适合高功率激光设备;

• AR 眼镜镜片:用 ITO 陶瓷靶制备透明导电膜,透光率>90%、方块电阻<15Ω/□,兼顾显示与触控功能,且耐摩擦(擦拭 1000 次无性能变化);

• 案例:某光学厂商的 AR 眼镜镜片,通过磁控溅射镀膜,透光率比传统镀膜高 5%,且触控响应速度快 30%,用户体验显著提升。

4. 新能源领域:助力光伏、储能 “提效降本”

• 光伏 TCO 膜:用 AZO 陶瓷靶(无铟)制备透明导电膜,成本比 ITO 低 30%,且耐紫外老化,光伏电池转换效率达 25%;

• 储能电池电极:用铜镍合金靶制备导电涂层,提升电极导电性,电池充电速度加快 50%,且循环寿命从 1000 次延长至 2000 次;

• 案例:某光伏企业用 AZO 靶替代 ITO 靶,每 GW 电池成本降低 500 万元,且年发电量增加 1200 万度,实现 “降本提效” 双赢。

四、未来趋势:技术升级推动应用边界拓展

随着高端领域需求升级,镀膜技术与溅射靶材正朝着 “更精准、更绿色、更复合” 方向发展:

1. 精度再提升:磁控溅射结合 AI 算法,实现膜厚误差<±1%,适配 2nm 及以下半导体制程;靶材纯度向 7N 级(99.99999%)突破,减少杂质对薄膜性能的影响;

2. 复合化发展:开发 “多靶位共溅射” 技术,一次沉积多层复合膜(如金属 - 陶瓷 - 合金),减少制程步骤,例如芯片可一次完成 “铜互连 - 阻挡层 - 防护层” 镀膜;

3. 绿色化升级:推动靶材回收利用(如从报废 ITO 靶中提取 99.99% 铟),资源利用率提升至 80%,降低原材料成本;开发低温溅射技术(<100℃),适配热敏基材(如生物组织、柔性高分子);

4. 新场景拓展:在量子计算(制备超导薄膜)、脑机接口(生物兼容涂层)、深海探测(抗高压腐蚀涂层)等新兴领域,镀膜技术与溅射靶材将发挥关键作用,推动更多前沿技术落地。

客服1

客服1