在现代制造业中,蒸发镀膜技术是制备高精度薄膜的核心手段,而热蒸发与电子束蒸发作为两大主流技术,分别适配不同的材料特性与生产需求 —— 热蒸发适合低熔点材料、低成本场景,电子束蒸发则擅长高熔点材料、高精度镀膜。不少企业在选型时会纠结:到底该选哪种技术?今天,微仪真空小编就从工作原理、核心差异、适用场景三方面深入解析,帮你找到适合自己的蒸发镀膜系统。

一、先搞懂:两种技术的 “核心原理” 有何不同?

热蒸发与电子束蒸发的本质都是 “通过加热使材料蒸发,再沉积成膜”,但加热方式与能量传递路径完全不同,这也决定了它们的性能差异:

1. 热蒸发:“间接加热”,靠热源辐射传递能量

热蒸发的核心是 “电阻加热”,通过钨丝、钽舟、钼舟等电阻发热体,将电能转化为热能,再通过热辐射加热蒸发材料,使其达到熔点后蒸发。

比如蒸发铝、银等低熔点金属时,将金属丝绕在钨丝上,通电后钨丝升温至 1200-1500℃,热量传递给金属使其蒸发,原子飞向基材表面沉积成膜。

这种方式的优点是结构简单、成本低,缺点是热源与材料直接接触,易导致热源污染材料(如钨丝杂质混入铝膜),且加热温度有限(最高约 2000℃),无法蒸发高熔点材料(如二氧化硅、钨)。

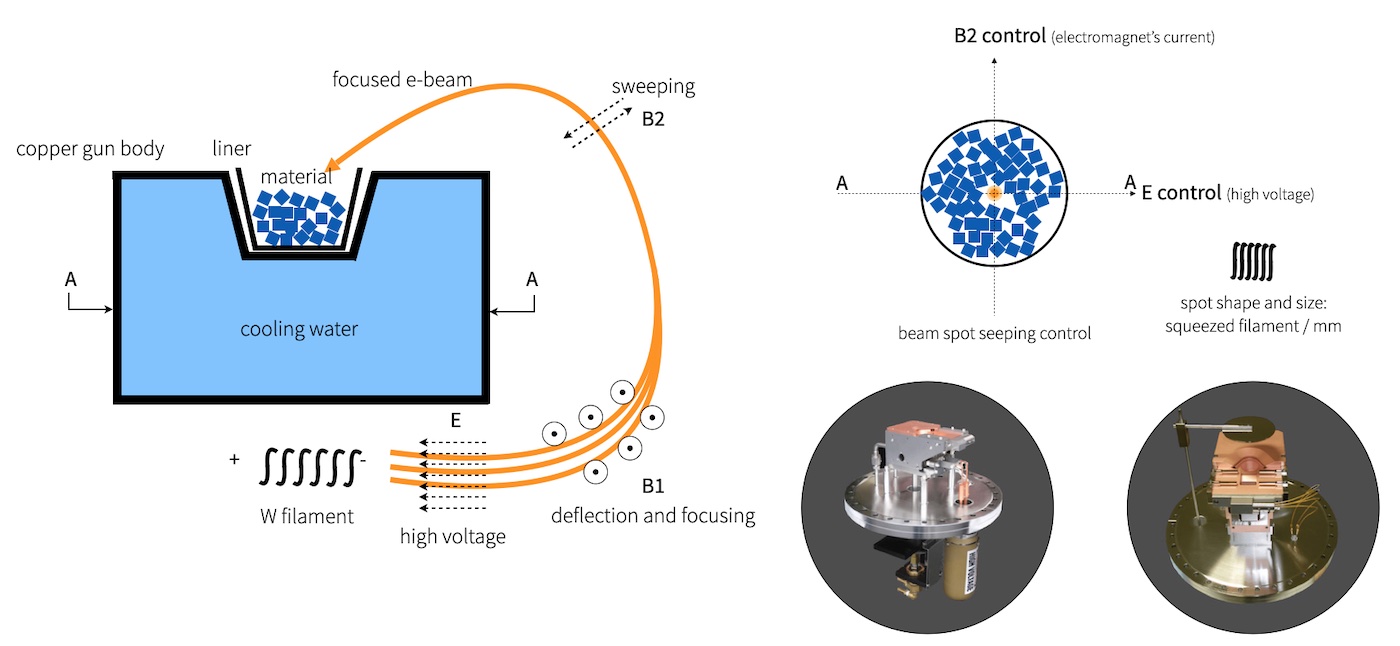

2. 电子束蒸发:“直接轰击”,靠高能电子传递能量

电子束蒸发的核心是 “电子束加热”,通过电子枪产生高能电子束(能量 10-50keV),经磁场聚焦后直接轰击蒸发材料表面,电子动能转化为热能,使材料局部瞬间升温至数千摄氏度,实现蒸发。

比如蒸发二氧化硅(熔点约 1713℃)、钨(熔点 3422℃)时,电子束直接轰击材料,避免与坩埚接触,减少污染;同时局部高温能快速蒸发高熔点材料,且不损伤坩埚(多为水冷铜坩埚)。

这种方式的优点是加热温度高(最高可达 5000℃)、材料污染少,缺点是设备结构复杂、成本高,对真空度要求更严格(需 10⁻⁴Pa 以下)。

二、核心差异:从 5 个维度对比,看清两种技术的优劣势

热蒸发与电子束蒸发的差异体现在加热效率、材料适配、膜层质量、成本、操作难度等多个维度,直接影响选型决策:

对比维度 | 热蒸发技术 | 电子束蒸发技术 |

加热效率 | 低(热辐射传递,加热慢,材料受热不均) | 高(电子束直接轰击,局部升温快,受热均匀) |

材料适配 | 仅限低熔点材料(熔点<2000℃,如 Al、Ag、Cu、MgF₂) | 适配全熔点材料(低熔点到高熔点,如 SiO₂、TiO₂、W、Ta) |

膜层纯度 | 较低(热源与材料接触,易引入杂质,纯度多为 99.9%-99.99%) | 较高(无接触污染,纯度可达 99.999% 以上) |

设备成本 | 低(设备单价约 10-50 万元,维护简单) | 高(设备单价约 50-200 万元,需定期维护电子枪、真空泵) |

操作难度 | 低(触控屏一键操作,新手 30 分钟上手) | 高(需调试电子束聚焦、磁场强度,需专业人员操作) |

适用场景 | 低精度镀膜(如装饰膜、普通导电膜) | 高精度镀膜(如光学膜、半导体膜、高熔点功能膜) |

举个实际案例:某饰品厂制备金属装饰膜(铝膜),用热蒸发设备即可满足需求,设备成本仅 20 万元,膜层纯度 99.9% 足够;而某光学厂商制备高精度增透膜(SiO₂/TiO₂多层膜),必须用电子束蒸发,才能保证膜层纯度 99.999%、厚度均匀性 ±0.1nm,虽设备成本 120 万元,但能满足镜头透光率要求(>98%)。

三、选型指南:3 步选对技术,避免 “错配” 浪费

选型的核心是 “需求匹配”,不用盲目追求高端技术,也不能为省成本选择不满足需求的设备,可按以下 3 步决策:

1. 第一步:根据 “蒸发材料” 定技术方向

这是最核心的判断标准 —— 材料熔点直接决定能选哪种技术:

• 若材料为低熔点金属 / 化合物(熔点<2000℃,如 Al、Ag、Cu、MgF₂、ZnS):优先选热蒸发,成本低、效率高,如制备手机外壳装饰膜、普通电极膜;

• 若材料为高熔点金属 / 化合物(熔点>2000℃,如 SiO₂、TiO₂、W、Ta、Al₂O₃):只能选电子束蒸发,如制备光学滤光片、半导体阻挡层、高温防护膜;

• 若需 “低熔点 + 高熔点材料混合蒸发”(如多层光学膜):选电子束蒸发,可通过多源共蒸实现,热蒸发无法满足高熔点材料需求。

2. 第二步:根据 “膜层精度要求” 定设备级别

若材料适配两种技术(如低熔点铜),则需看膜层精度要求:

• 低精度需求(膜厚偏差 ±5%、纯度 99.9% 即可,如普通导电膜、装饰膜):选热蒸发,设备成本低 50% 以上,能满足生产需求;

• 高精度需求(膜厚偏差 ±1%、纯度 99.99% 以上,如半导体铜互连层、光学增透膜):选电子束蒸发,虽成本高,但能避免因膜层精度不足导致的返工(返工一次损失 10-20 万元)。

某电子厂商曾为省成本,用热蒸发制备铜电极膜(要求纯度 99.99%),结果膜层杂质超标,导致芯片漏电率上升 10%,返工损失 50 万元,最终还是更换为电子束蒸发设备。

3. 第三步:根据 “产能与预算” 定设备规格

• 小批量生产 / 实验室研发(日产能<1000 件,预算<50 万元):选小型热蒸发设备(如桌面式),占地小、操作简单,适合样品测试、小订单生产;

• 中批量生产(日产能 1000-5000 件,预算 50-100 万元):选中型热蒸发或小型电子束蒸发设备,平衡成本与精度;

• 大批量生产 / 高精度需求(日产能>5000 件,预算>100 万元):选大型电子束蒸发设备(多源共蒸、自动化上下料),提升效率与一致性,适合光学镜片、半导体芯片等规模化生产。

四、常见误区:避开 3 个选型 “坑”

1. 误区 1:“电子束蒸发一定比热蒸发好”

并非所有场景都需要高精度,比如制备玩具装饰膜,热蒸发完全够用,选电子束蒸发会多花 100 万元设备成本,且操作复杂,反而降低效率。

2. 误区 2:“热蒸发只能做低纯度膜”

若选择高纯度热源(如高纯钽舟)、高纯度材料(99.99%),热蒸发也能制备 99.99% 纯度的膜层,满足普通电子器件需求,无需过度追求电子束。

3. 误区 3:“忽视真空度与配套设备”

电子束蒸发对真空度要求高(需 10⁻⁴Pa 以下),若实验室真空系统不达标,强行使用会导致膜层出现针孔、杂质;热蒸发虽真空度要求低(10⁻³Pa 即可),但也需保证真空室清洁,避免污染。

客服1

客服1